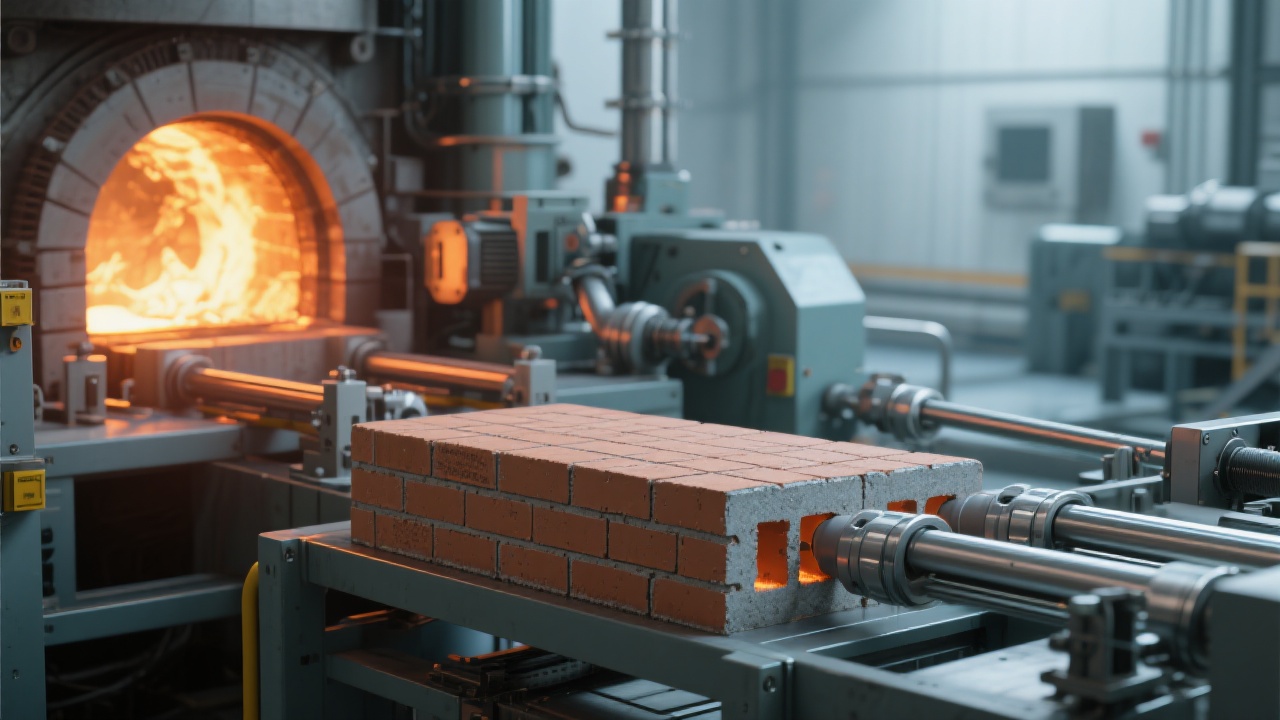

En los años que he estado inmerso en la industria de los materiales de alta temperatura, he descubierto que uno de los mayores dolores de cabeza para los compradores de utensilios de hornos de alta temperatura es el daño causado por el choque térmico. Este problema no solo reduce la vida útil de los utensilios de horno, sino que también afecta la continuidad del proceso de tratamiento térmico y la calidad final del producto.

Los utensilios de horno de cordierita son ampliamente utilizados en la industria debido a sus excelentes propiedades físicas. La cordierita tiene un coeficiente de expansión térmica muy bajo, alrededor de 1,5 - 2,5 × 10⁻⁶ /°C, lo que le permite resistir mejor los cambios bruscos de temperatura. En comparación, otros materiales comunes pueden tener coeficientes de expansión térmica dos o tres veces más altos.

Esta baja expansión térmica significa que los utensilios de horno de cordierita son menos propensos a sufrir tensiones internas durante el calentamiento y enfriamiento rápidos, lo que les confiere una mejor resistencia al choque térmico. Un estudio realizado por la Asociación Internacional de Materiales de Alta Temperatura muestra que los utensilios de horno de cordierita pueden soportar hasta 50 ciclos de calentamiento y enfriamiento rápidos sin mostrar signos evidentes de daño, mientras que otros materiales pueden fallar después de solo 10 - 20 ciclos.

Durante el proceso de tratamiento térmico, los utensilios de horno están expuestos a cambios bruscos de temperatura, lo que puede causar fatiga y grietas en los materiales. Cuando se calienta rápidamente, la superficie del utensilio de horno se expande más rápido que la parte interna, lo que crea tensiones internas. Si estas tensiones son mayores que la resistencia del material, se forman grietas.

“La formación de grietas en los utensilios de horno no solo reduce su vida útil, sino que también puede afectar la uniformidad de la temperatura en el horno, lo que a su vez afecta la calidad del producto final”, dice el Dr. García, un experto en materiales de alta temperatura.

Además, la fatiga del material se acumula con el tiempo. Con cada ciclo de calentamiento y enfriamiento, las microfisuras en el material se propagan y se vuelven más grandes, lo que finalmente puede causar la rotura del utensilio de horno.

El mantenimiento adecuado es esencial para prevenir el daño por choque térmico en los utensilios de horno de alta temperatura. A continuación, se presentan algunos pasos clave de mantenimiento diario:

Diferentes materiales, como cerámica, metal y materiales compuestos, tienen diferentes necesidades de tratamiento térmico. Por ejemplo, la cerámica generalmente requiere temperaturas más altas y ciclos de calentamiento y enfriamiento más lentos, mientras que los metales pueden tolerar cambios de temperatura más rápidos en algunos casos.

| Tipo de material | Velocidad de calentamiento recomendada (°C/min) | Velocidad de enfriamiento recomendada (°C/min) |

|---|---|---|

| Cerámica | 3 - 5 | 3 - 5 |

| Metal | 5 - 10 | 5 - 10 |

| Materiales compuestos | 2 - 4 | 2 - 4 |

Al adaptar las condiciones de tratamiento térmico a las necesidades específicas de cada material, se puede reducir el riesgo de daño por choque térmico y prolongar la vida útil de los utensilios de horno.

En resumen, el mantenimiento adecuado de los utensilios de horno de alta temperatura es crucial para prevenir el daño por choque térmico y garantizar la calidad del producto final. Los utensilios de horno de cordierita ofrecen una excelente resistencia al choque térmico gracias a sus propiedades físicas únicas. Al seguir las recomendaciones de mantenimiento y adaptar las condiciones de tratamiento térmico a las necesidades específicas de cada material, los compradores pueden prolongar la vida útil de sus utensilios de horno y mejorar la eficiencia de sus procesos de tratamiento térmico.

¿Está experimentando problemas con el daño por choque térmico en sus utensilios de horno? ¿Le gustaría saber más sobre cómo prolongar la vida útil de sus utensilios de horno y mejorar la calidad de sus productos? Haga clic aquí para obtener más información y recibir tres casos de soluciones de la misma industria.