Cuando trabajas con reactores químicos de alta temperatura, la selección e instalación adecuada de materiales refractarios resistentes a la corrosión, como los ladrillos de magnesio-cromo, son cruciales para garantizar la estabilidad térmica y la protección contra la erosión y la formación de escorias. Sin embargo, es frecuente encontrar errores de instalación que no solo reducen la eficiencia operativa sino que comprometen la vida útil del equipo.

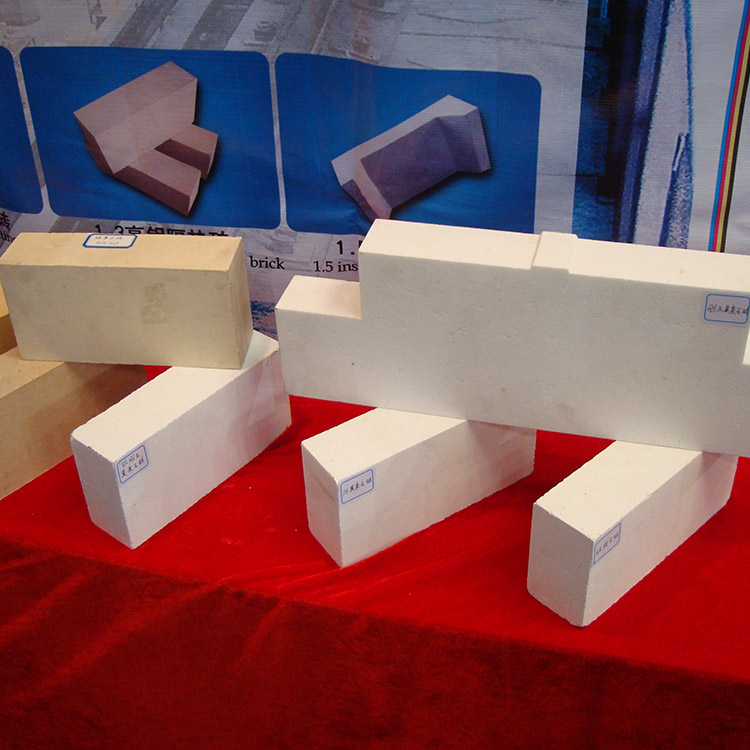

Los ladrillos refractarios ordinarios de magnesio-cromo destacan por su excelente resistencia a choques térmicos y alta durabilidad anticorrosiva. Estos ladrillos están diseñados para soportar variaciones de temperatura superiores a 1200 °C y resistir ataques químicos frecuentes en ambientes de procesos químicos agresivos. Por ejemplo, sus propiedades de resistencia al ataque de escoria mejoran un 30%-40% comparadas con ladrillos magnesianos tradicionales, lo que se traduce en menos paros por mantenimiento y costos operativos optimizados.

La mayoría de los fallos de revestimiento refractario provienen de malas prácticas durante la instalación. Algunos errores típicos incluyen:

Para evitar estos problemas, se recomienda realizar una inspección previa exhaustiva, utilizar morteros técnicos compatibles y respetar cada fase del proceso de secado e instalación.

La evaluación de la estabilidad térmica se basa en ciclos repetidos de calentamiento-enfriamiento simulando las condiciones reales del reactor. Un ladrillo refractario moderno debe resistir al menos 100 ciclos sin presentar grietas visibles o pérdida significativa de resistencia mecánica. En paralelo, la prueba de resistencia a la escoria evalúa la capacidad del material para evitar la penetración de residuos fundidos que aceleran la degradación.

En ensayos recientes, los ladrillos ordinarios de magnesio-cromo demostraron un aumento de un 25% en la resistencia mecánica post-prueba frente a ladrillos magnesianos comunes, confirmando su idoneidad para ambientes corrosivos y térmicos severos.

Implementar las siguientes recomendaciones puede transformar la eficiencia del revestimiento refractario:

Aplicando estas técnicas, es posible minimizar reparaciones imprevistas, extender el ciclo operativo del reactor y optimizar la inversión en mantenimiento.

Accede a información exclusiva, casos prácticos y consejos de expertos para optimizar tus procesos industriales y cuidar tu inversión.