¿Por qué sus productos cerámicos presentan frecuentes deformaciones, colapsos o defectos superficiales tras la cocción a alta temperatura? La falla no siempre radica en el cuerpo de la pieza, sino frecuentemente en la elección del material de la bandeja usada en el horno.

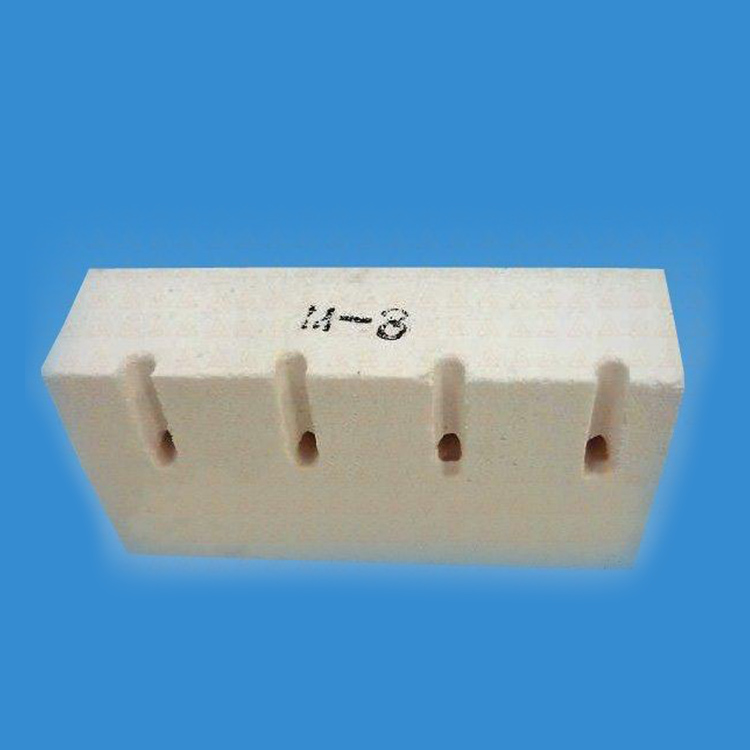

En este análisis detallado, examinamos las ventajas técnicas y el comportamiento de las bandejas compuestas de corindón-alúmina mullita en comparación con las bandejas tradicionales de ladrillos refractarios y cerámica común. Entenderá cómo las propiedades como estabilidad térmica, resistencia al choque térmico, desgaste y estabilidad química impactan directamente en la calidad final del producto y la eficiencia operativa.

El material de la bandeja puede determinar en gran medida si un lote de cerámica sale con integridad o con defectos críticos. Las propiedades clave para seleccionar un material adecuado incluyen:

Cada tipo de producto cerámico presenta condiciones y demandas particulares:

| Producto | Condiciones de Cocción | Requisitos del Material de la Bandeja |

|---|---|---|

| Mármol (Mosaicos) | Temperatura moderada, ciclos frecuentes, superficies delicadas | Alta resistencia a abrasión, baja expansión térmica, inercia química |

| Sanitario (Inodoros, Lavabos) | Alta temperatura, riesgo elevado de choque térmico, geometrías complejas | Excelente resistencia al choque térmico, fuerza mecánica, estabilidad dimensional |

| Tejas de Techo | Largos ciclos a temperaturas variables, alta acumulación de desgaste | Durabilidad extrema, resistencia a la deformación, fácil limpieza |

Al comparar materiales, considere las tendencias siguientes sin centrarse en cifras aisladas:

“Gracias a la implementación de bandejas compuestas de corindón-alúmina mullita, redujimos las fallas por deformación en más del 30% en nuestra línea de producción de lavado sanitario.” – Gerente de Planta, fabricante europeo de porcelana sanitaria.

El desgaste y envejecimiento de las bandejas ocurren por exposición prolongada a temperaturas elevadas, ciclos térmicos repetidos y reacciones químicas:

Para prevenir fallos, recomendamos:

En una planta especializada en tejas para cubiertas, la sustitución de ladrillos refractarios por bandejas de corindón-alúmina mullita permitió un aumento del 20% en rendimiento y una reducción del 15% en intervenciones de mantenimiento por desgaste. Por otro lado, fabricantes de mosaicos lograron acabados más uniformes y sin defectos de contaminación al evitar materiales porosos en las bandejas.

Descargue ahora nuestra Guía Definitiva para la Selección de Bandejas Cerámicas y acceda a consejos técnicos, análisis comparativos y casos de éxito comprobados. Además, únase a nuestro Grupo Técnico Exclusivo para actualizarse con las mejores prácticas y soporte directo de expertos.