Si usted es ingeniero o responsable de compras en plantas químicas, sabe que las fallas por choque térmico en los revestimientos refractarios no son solo costosas —son peligrosas. Según datos de la Asociación Internacional de Refractarios (IAR), más del 40% de las paradas no programadas en reactores industriales se deben a fallos de los ladrillos refractarios debido a ciclos térmicos extremos.

La estabilidad térmica se refiere a la capacidad de un material refractario para resistir cambios bruscos de temperatura sin fracturarse ni desintegrarse. La norma ASTM C1253 define el método estándar de prueba mediante enfriamiento rápido (de 1100 °C a agua a 25 °C) y mide la variación lineal (%). Un buen material debe tener una variación lineal ≤ 0,5% tras 10 ciclos, según estudios de laboratorio de la Universidad de Birmingham.

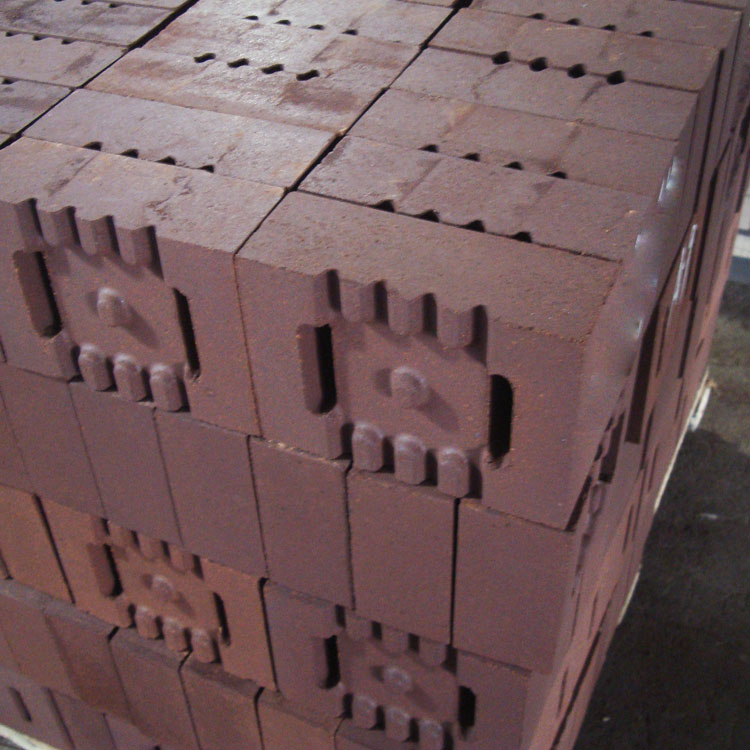

Los ladrillos clásicos de magnesio tienden a romperse tras 3–5 ciclos de calentamiento/encendido. En cambio, los ladrillos modernos como los desarrollados por Zhengzhou Tianyang Refractories Co., Ltd. muestran una resistencia significativamente mayor gracias a su estructura microscópica optimizada:

“La clave está en la interfaz entre partículas. El silicato actúa como una ‘membrana elástica’ que absorbe tensiones internas generadas por el calor repentino.” – Dr. Luis García, Director Técnico, Instituto de Materiales Avanzados, Madrid

Una planta de producción de amoníaco en Perú cambió sus ladrillos de magnesio por una versión con unión silicatada. Antes: 3 reparaciones mensuales por grietas. Después: solo 1 cada 4 meses. Con un costo promedio de $25,000 por parada, esto representa un ahorro anual de más de $200,000.

¿Está evaluando materiales refractarios para su próxima instalación o renovación? No se limite a la oferta más barata. Use estos parámetros técnicos como punto de partida:

Descargue nuestra Guía Gratuita de Autoevaluación de Estabilidad Térmica con checklist técnico, ejemplos reales y tabla comparativa de marcas líderes.

Obtener Guía Gratuita →