Tendencias en Materiales Refractarios para Equipos de Alta Temperatura en la Industria Química Global: Clave para Empresas de Comercio Exterior

06 01,2026

Investigación de la industria

Los equipos de alta temperatura en la industria química global exigen materiales refractarios con características superiores. Las tradicionales ladrillos de magnesita presentan limitaciones en estabilidad térmica y resistencia a la escoria bajo condiciones extremas. Este artículo analiza en profundidad las ventajas del ladrillo refractario de magnesita-cromo, basado en magnesita sinterizada y minerales de cromo resistentes, unidos por silicato para ofrecer alta resistencia térmica, inercia química y protección contra corrosión, ideal para entornos con cambios térmicos frecuentes y choques rápidos. A través de casos prácticos, se evidencia la reducción en costos de mantenimiento y aumento de la vida útil de los reactores, junto con una guía de instalación y mantenimiento, ayudándote a elegir científicamente y conquistar mercados internacionales.

Tendencias en Materiales Refractarios para Equipos de Alta Temperatura en la Industria Química Global

¿Alguna vez has experimentado problemas frecuentes con el desgaste o la falla prematura de los revestimientos refractarios en tus equipos químicos? Si tu respuesta es sí, no estás solo. En un mercado global cada vez más competitivo, la selección adecuada de materiales refractarios no solo afecta la durabilidad, sino que impacta directamente en los costos operativos y la eficiencia productiva.

Desafíos Críticos en el Equipamiento Químico de Alta Temperatura

Los equipos de alta temperatura en la industria química, como reactores y hornos, se enfrentan a condiciones extremas que someten sus revestimientos a ciclos térmicos severos, agresión química y depósitos corrosivos. Esto se traduce en:

- Daños por choque térmico que provocan fisuras y pérdida de integridad mecánica.

- Corrosión causada por agentes químicos agresivos presentes en procesos como la producción de cloro y amoníaco.

- Elevados costos y tiempos de mantenimiento por reemplazos recurrentes.

¿Tu reactores sufren de fallas similares que impactan tu cadena productiva? Comparte tu experiencia en los comentarios y conecta con expertos.

Por Qué el Ladrillo de Magnesita-Cromo Resiste Donde Otros Fallan

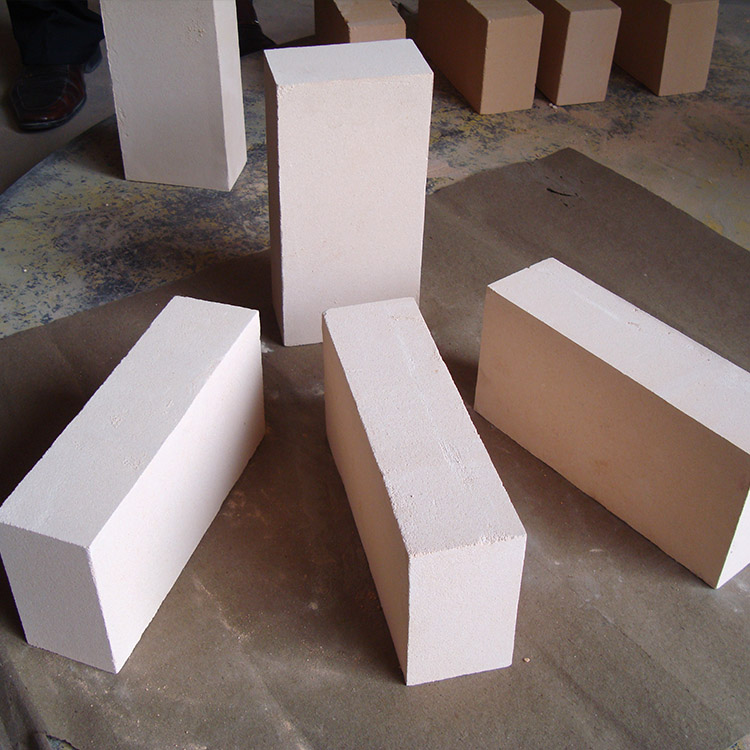

A diferencia de los ladrillos tradicionales de magnesita, que suelen tener limitaciones en cuando a estabilidad ante choque térmico y resistencia a escorias, el ladrillo refractario de magnesita y cromo aprovecha una matriz compuesta por:

- Magnesita sinterizada: Que aporta una excelente resistencia mecánica y alta refractariedad.

- Mineral de cromo resistente al fuego: Que mejora la resistencia química frente a agentes corrosivos.

- Agente de unión silicato: Que refuerza la cohesión y estabiliza la estructura a alta temperatura, mejorando su resistencia al choque térmico.

Este diseño innovador permite que el ladrillo mantenga una resistencia a temperaturas superiores a 1700 °C, con una reducción de hasta un 40% en la degradación por choque térmico comparado con ladrillos convencionales.

Análisis Comparativo: Magnesita Tradicional vs Magnesita-Cromo

Los tests realizados en laboratorios y plantas industriales muestran:

| Parámetro |

Ladrillo Magnesita Tradicional |

Ladrillo Magnesita-Cromo |

| Estabilidad al choque térmico (número de ciclos) |

150 |

250 (+66%) |

| Resistencia a la corrosión química |

Moderada |

Alta |

| Reducción en costos de mantenimiento anuales |

Base |

-30% |

Casos Reales de Éxito en la Industria Química

En plantas químicas en Europa del Sur y Medio Oriente, la adopción de ladrillos de magnesita-cromo en reactores para cloro y amoníaco ha demostrado:

- Un aumento del 50% en la vida útil de los revestimientos.

- Disminución notable en paradas no programadas.

- Mejor resistencia a la incrustación de escorias, facilitando el mantenimiento.

"Desde que integramos el ladrillo magnesita-cromo, hemos reducido significativamente los costos operativos, y la confiabilidad del reactor ha mejorado mucho." – Ingeniero jefe de planta, Medio Oriente

Recomendaciones para Instalación y Mantenimiento

Para maximizar el rendimiento del ladrillo magnesita-cromo, ten en cuenta:

- Aplicar una técnica de instalación profesional que garantice un ajuste óptimo y evite espacios que facilité corrosión.

- Prevenir choques térmicos bruscos mediante un control gradual de temperatura.

- Monitorear periódicamente para identificar signos tempranos de desgaste.

Evitar errores comunes en la instalación permite extender la vida útil y reducir costos de paradas no programadas.

Perspectivas de Mercado Global y Crecimiento

El creciente desarrollo de industrias químicas en regiones como el sur de Europa y Medio Oriente está impulsando la demanda de soluciones refractarias de alta durabilidad y resistencia.

Las empresas que incorporan tecnologías de materiales avanzados, como los ladrillos magnesita-cromo, estarán mejor posicionadas para ganar cuota de mercado al ofrecer menor downtime y menor costo total de propiedad.