En el proceso de cocción de productos de cerámica, el diseño de las bandejas de cocción juega un papel crucial en la tasa de deformación y la tasa de productos terminados. Las bandejas de cocción expuestas a altas temperaturas pueden causar defectos comunes en los productos de cerámica, como la deformación y las grietas, debido a la distribución irregular del calor. En este artículo, profundizaremos en cómo la optimización geométrica y el modo de instalación de las bandejas de corindón-mullita compuestas pueden mejorar la uniformidad de la conducción de calor y reducir los problemas de deformación y grietas.

Durante la cocción a alta temperatura, los productos de cerámica a menudo se ven afectados por problemas de deformación y grietas. Estos defectos se deben en gran medida a la distribución irregular del calor en las bandejas de cocción. Por ejemplo, una temperatura localmente alta puede causar que la cerámica se deforme o se agriete, lo que reduce significativamente la tasa de productos terminados. En una fábrica de cerámica típica, la tasa de deformación antes de la optimización de las bandejas podía alcanzar hasta el 20%, lo que era un problema importante para la producción eficiente.

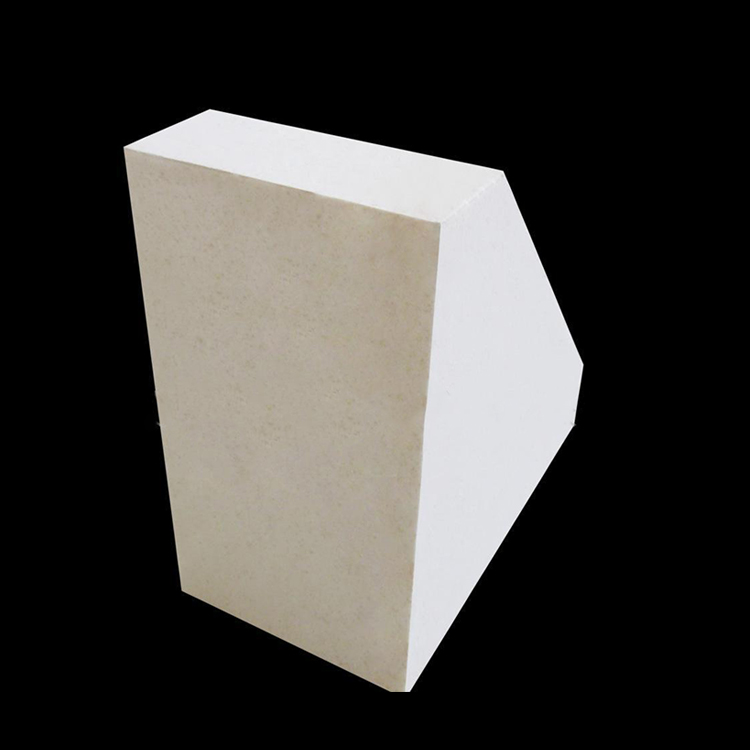

El material de corindón-mullita compuesto ofrece numerosas ventajas en términos de estabilidad térmica y conductividad térmica. Su estructura cristalina especial le permite resistir altas temperaturas sin deformarse fácilmente y transferir el calor de manera más uniforme. En comparación con otros materiales de bandejas, la tasa de expansión térmica del corindón-mullita compuesto es aproximadamente 30% menor, lo que significa una mejor estabilidad en la cocción.

El diseño estructural de la bandeja, incluyendo la distribución de las ranuras y el gradiente de espesor, es esencial para mejorar la transferencia de calor. Las ranuras adecuadamente distribuidas en la superficie de la bandeja pueden aumentar la superficie de contacto con el producto de cerámica y mejorar la conducción de calor. Además, el gradiente de espesor controlado puede ajustar la velocidad de transferencia de calor en diferentes partes de la bandeja. Por ejemplo, una bandeja con un espesor más delgado en el centro puede transferir el calor más rápidamente hacia el producto de cerámica en ese área, equilibrando la temperatura general.

El modo de instalación de las bandejas, incluyendo la distancia de apilamiento y el diseño de los agujeros de localización, también tiene un impacto significativo en la uniformidad de la conducción de calor. La distancia de apilamiento adecuada puede garantizar un flujo de aire adecuado entre las bandejas, lo que ayuda a equilibrar la temperatura. Por otro lado, los agujeros de localización bien diseñados pueden mejorar la precisión de la localización de las bandejas, lo que reduce la posibilidad de deformación causada por la mala alineación. En un caso práctico, después de optimizar la distancia de apilamiento y el diseño de los agujeros de localización, la tasa de deformación se redujo a menos del 5%, lo que representó una mejora significativa.

Para demostrar los efectos reales de la optimización de las bandejas de cocción, presentamos un caso práctico de una fábrica de cerámica. Antes de la optimización, la tasa de deformación era del 20% y la tasa de productos terminados era del 80%. Después de aplicar la optimización geométrica y el modo de instalación adecuados de las bandejas de corindón-mullita compuestas, la tasa de deformación se redujo a solo el 5%, y la tasa de productos terminados aumentó al 95%. Estos datos demuestran claramente la efectividad de nuestras soluciones.

| Parámetro | Antes de la Optimización | Después de la Optimización |

|---|---|---|

| Tasa de Deformación | 20% | 5% |

| Tasa de Productos Terminados | 80% | 95% |

Para garantizar la efectividad de la optimización de las bandejas de cocción, es importante utilizar técnicas de detección y ajuste adecuadas en el sitio. Algunas de las técnicas comunes incluyen la medición de temperatura infrarroja, la observación visual y las pruebas de cocción. La medición de temperatura infrarroja puede proporcionar una imagen detallada de la distribución de temperatura en las bandejas, mientras que la observación visual puede detectar rápidamente cualquier signo de deformación o grietas. Además, las pruebas de cocción periódicas pueden ayudar a ajustar los parámetros de la bandeja y la cocción para obtener los mejores resultados.

La compatibilidad entre las bandejas de cocción y los carros de horno también es crucial para la uniformidad del campo térmico general. Las bandejas deben encajar adecuadamente en los carros de horno para garantizar un flujo de calor uniforme. Además, la elección de un carro de horno adecuado puede mejorar la eficiencia de la cocción y reducir los costos de producción. Nuestro equipo de expertos puede ayudarlo a seleccionar y optimizar la combinación adecuada de bandejas y carros de horno para su producción.

En resumen, hemos ayudado a numerosas fábricas de cerámica a mejorar la estabilidad de la cocción y la tasa de productos terminados a través de soluciones personalizadas de bandejas de cocción. Si desea obtener más información sobre cómo optimizar sus procesos de producción de cerámica, no dude en contactarnos.