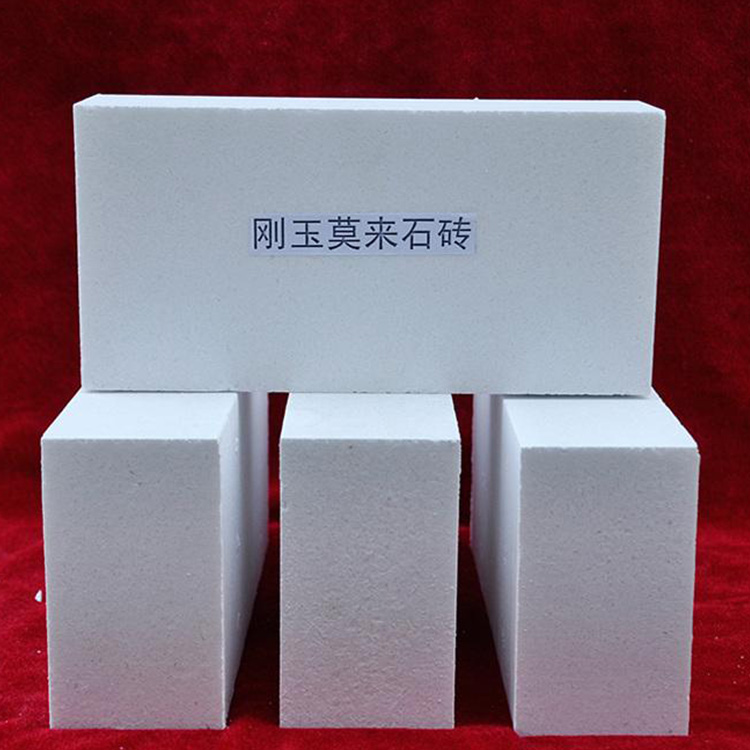

En la producción cerámica, la deformación durante el proceso de cocción es una de las principales causas de pérdida de calidad y rendimiento económico. Según estudios de fabricantes líderes en Europa y Asia, hasta un 12–18% de los productos cerámicos se descartan por distorsión térmica si no se optimizan correctamente los soportes de cocción. Una solución eficaz y probada radica en el diseño estructural avanzado de las bandejas de corindón-mullita compuesto, que no solo mejoran la resistencia térmica sino también la uniformidad del calentamiento.

La distribución de ranuras y la gradación de espesor en la bandeja juegan un papel crítico. Por ejemplo, una banda con ranuras en patrón hexagonal (como muestra la Figura 1) permite una transferencia de calor más equilibrada que una superficie plana. En pruebas reales realizadas en fábricas de cerámica de España y México, este diseño redujo la variación de temperatura entre puntos extremos en un 37%. Además, un espesor que varía de 15 mm en el centro a 10 mm en los bordes mejora la estabilidad térmica sin comprometer la rigidez mecánica.

¿Sabías que el espacio entre bandejas influye directamente en la eficiencia de transferencia de calor? En una planta de cerámica en Portugal, al aumentar el espacio libre entre bandejas de 4 cm a 6 cm, se logró una disminución del 22% en la deformación de piezas delicadas como platos y jarrones. Los orificios de posicionamiento, especialmente cuando están diseñados con tolerancia precisa (±0.2 mm), previenen el deslizamiento o rotación durante el ciclo de cocción —un problema común en hornos de túnel donde la vibración puede ser significativa.

| Parámetro | Valor recomendado | Impacto en deformación |

|---|---|---|

| Espaciado entre bandejas | 5–6 cm | ↓ 20–25% |

| Tolerancia de orificios | ±0.2 mm | ↓ 15–30% |

| Material base | Corindón-mullita compuesto | ↑ 40% resistencia térmica vs. alúmina pura |

“En nuestra línea de producción, después de implementar estos ajustes, vimos una mejora inmediata en la tasa de aceptación del producto final”, comenta Juan Martínez, ingeniero de procesos en una fábrica de cerámica de Valencia. “No fue solo el material, sino cómo lo usamos.”

Estos ajustes técnicos no requieren inversiones masivas ni cambios drásticos en la maquinaria existente. Con una evaluación inicial de los patrones de deformación y una adaptación simple del diseño de bandejas, las empresas pueden ganar hasta un 15% más en eficiencia operativa y reducir costos de desperdicio.

Descubre cómo nuestras bandejas de corindón-mullita compuesto han ayudado a más de 30 fábricas de cerámica en América Latina y Europa a reducir su tasa de deformación hasta en un 35%. Nuestros ingenieros trabajan contigo para personalizar soluciones basadas en tus especificaciones de producto y capacidad de producción.

Solicita una evaluación técnica gratuita hoy