Si trabajas en la industria química, sabes que el rendimiento y la vida útil de tu reactor dependen directamente del material del revestimiento interno. La selección incorrecta puede provocar fallos prematuros, paradas no planificadas y costos operativos elevados.

En reacciones con temperaturas superiores a 1300°C y cambios térmicos repentinos (como encendido/apagado), muchos refractarios tradicionales — como el magnesio puro — presentan grietas por choque térmico. Estudios de campo muestran que hasta el 67% de las fallas en reactores químicos se deben a este fenómeno (Fuente: International Journal of Refractories, 2022).

“La estabilidad térmica no es solo una característica técnica; es la base de la seguridad operativa.” – Dr. Elena Ruiz, especialista en materiales refractarios, Universidad Politécnica de Madrid.

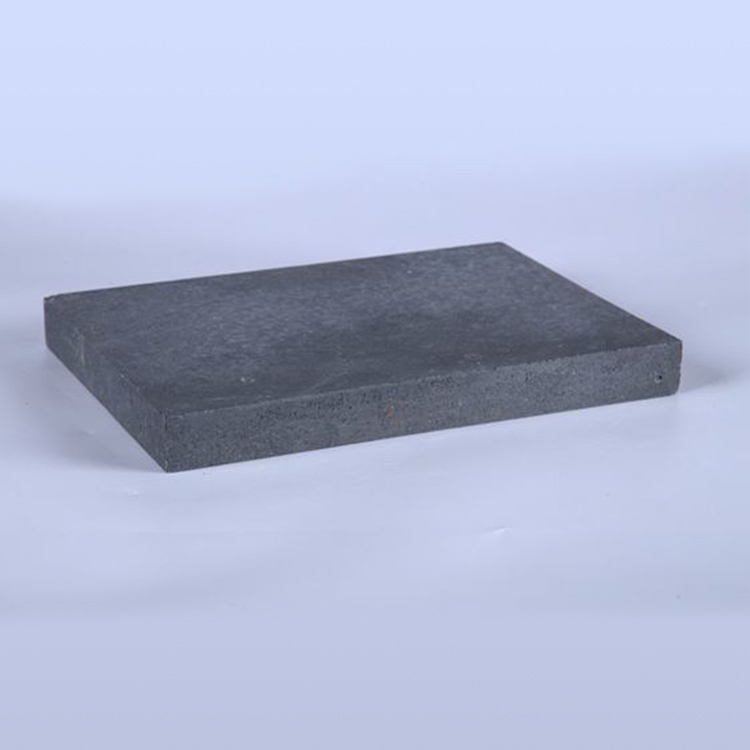

El ladrillo refractario compuesto de óxido de magnesio y cromo (MgO-Cr₂O₃) ofrece una combinación única:

Esto significa menos mantenimiento, mayor eficiencia energética y menor riesgo de parada inesperada. En plantas de producción de amoníaco o ácido sulfúrico, los clientes que han cambiado a esta tecnología reportan hasta un 40% menos de costos de reparación anuales.

No basta con elegir el material correcto. La forma en que se instala afecta directamente su desempeño. Recomendamos:

Estas prácticas simples pueden extender la vida útil del revestimiento en hasta 2 años, según datos de casos reales en plantas de América Latina y Europa.

En Tianyang Refractory, hemos ayudado a más de 120 empresas en 30 países a optimizar sus procesos mediante soluciones personalizadas. Nuestro equipo técnico trabaja contigo desde la selección inicial hasta la implementación final.

Obtén nuestra guía gratuita de selección de materiales refractarios adaptada a tus condiciones operativas.

Descargar manual gratuito