En la operativa de reactores químicos de alta temperatura, la estabilidad al choque térmico es un indicador crucial para determinar la vida útil del material refractario y asegurar la seguridad del equipo. El fallo prematuro de estos materiales puede traducirse en costosos tiempos muertos y riesgos operativos significativos. A continuación, abordaremos desde los mecanismos fundamentales de deterioro térmico hasta las innovadoras soluciones con diseño compuesto basadas en ladrillos de magnesio-cromo, que superan ampliamente las limitaciones de los refractarios tradicionales.

Los materiales refractarios expuestos a ciclos térmicos severos enfrentan fenómenos como microgrietas y concentración de tensiones internas. Estos procesos se aceleran ante cambios repentinos de temperatura, desencadenando grietas visibles o pérdida estructural. Esta fatiga térmica compromete la integridad mecánica y la resistencia química, acortando la vida del revestimiento del horno.

El choque térmico ocurre cuando un material refractario sufre una variación brusca de temperatura, generando tensiones diferenciales debido a la expansión térmica desigual. El desarrollo de microgrietas, especialmente en interfaces de unión y zonas de heterogeneidad, conduce a la propagación acelerada de daños. La concentración de esfuerzo local puede sobrepasar el límite elástico, causando fisuración irreversible.

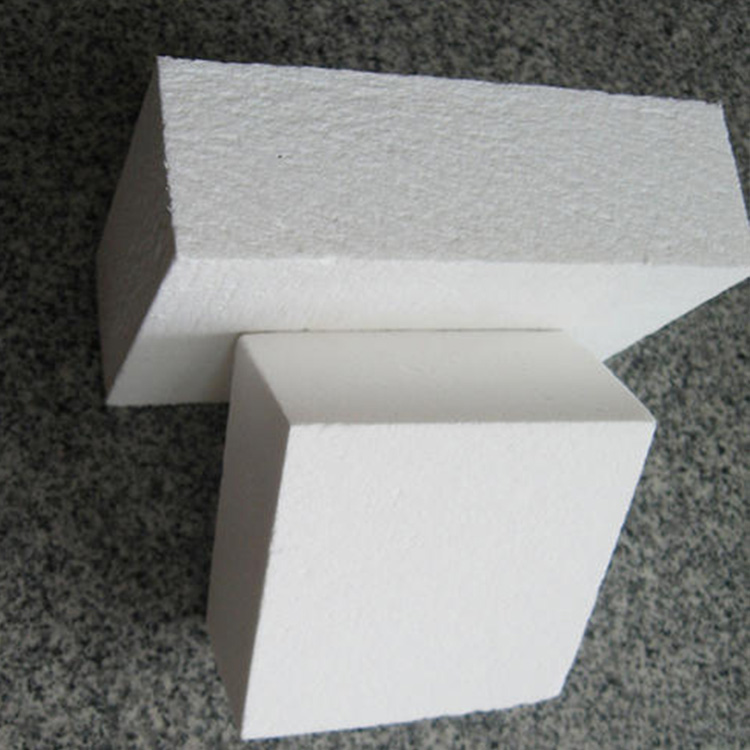

Los ladrillos de magnesio-cromo, desarrollados mediante la sinterización de magnesita y cronita de calidad refractaria con un agregado de silicato, presentan una estructura compuesta que mejora la integridad bajo cambios térmicos extremos. Este diseño combina una matriz resistente y una fase vinculante que absorbe tensiones, minimizando grietas y manteniendo la cohesión.

La sinterización optimizada produce una microestructura densificada que ofrece resistencia mecánica alta y excelente resistencia química frente a agentes corrosivos presentes en ambientes de reacción química. En comparación con los ladrillos tradicionales de magnesio, los ladrillos magnesio-cromo demuestran un aumento comprobado de al menos un 40% en ciclos de choque térmico soportados antes de fallar.

Experimentos acelerados muestran que los ladrillos tradicionales sufren una degradación significativa tras 50 a 75 ciclos térmicos bruscos, con un incremento de microfisuras que reducen su resistencia mecánica en más del 25%. En contraste, los ladrillos magnesio-cromo mantienen integridad estructural hasta por 125 ciclos, garantizando una vida útil mucho más prolongada y menor frecuencia de reemplazo.

En plantas químicas donde la fluctuación térmica es frecuente, el uso de ladrillos magnesio-cromo ha mostrado un aumento de vida útil del revestimiento en más del 50% cuando la tasa de variaciones de temperatura supera 10 ciclos diarios. Estos resultados se traducen en reducciones sustanciales en costos de mantenimiento y paradas imprevistas, optimizando la continuidad operativa.

Para potenciar los beneficios ofrecidos, la correcta instalación con adherentes compatibles y sellado eficiente son fundamentales. Además, mantener un programa de inspección basado en monitoreo térmico permite detectar daños incipientes y anticipar intervenciones. La formación de su equipo técnico en las particularidades de estos materiales garantiza un manejo adecuado y prolonga la expectativa de servicio.

“La elección del material refractario con alta estabilidad térmica marca la diferencia en la eficiencia y seguridad de procesos críticos de alta temperatura.” — Dr. Manuel Pérez, experto en ingeniería de materiales refractarios.