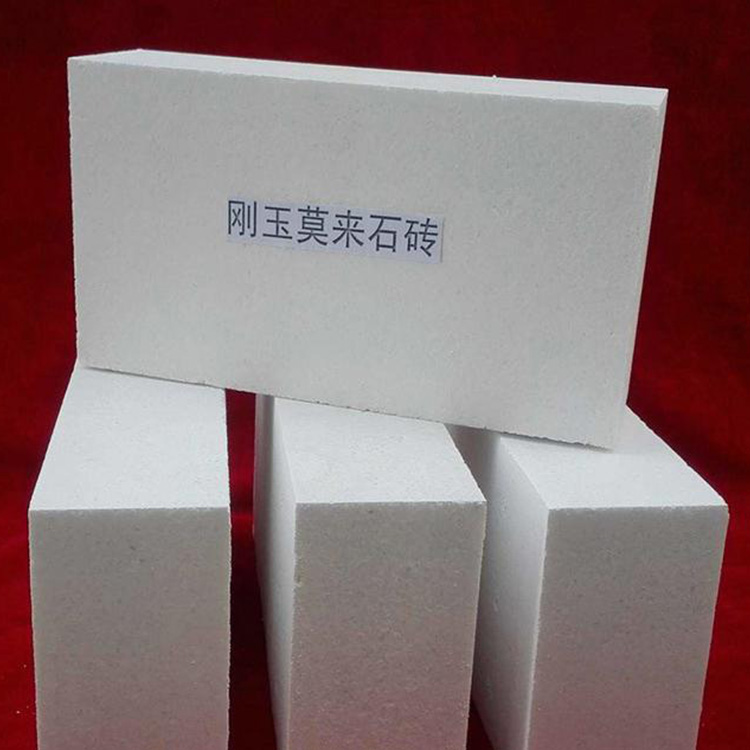

La maîtrise du taux de déformation lors du frittage des produits céramiques reste un défi majeur dans l’industrie. Cet article explore comment l’optimisation structurale des plateaux en corindon mullite composite peut réduire efficacement ce phénomène, améliorer l’homogénéité thermique et par conséquent augmenter le rendement en produits finis.

Le corindon mullite composite combine une résistance mécanique élevée avec une excellente stabilité thermique, idéal pour supporter les contraintes de frittage. La conception inclut une distribution géométrique des rainures et un gradient d’épaisseur conçu pour équilibrer la conduction thermique à travers la surface portante. Cette architecture permet de limiter les zones de surchauffe locale responsables de la déformation.

Les rainures sont disposées suivant une configuration optimisée pour assurer une circulation thermique homogène : une variété d’angles et espacements a été testée, avec un spacing moyen de 15 mm offrant une diffusion meilleure de la chaleur. Parallèlement, le plateau présente un gradient d’épaisseur allant de 12 mm au centre à 8 mm sur les bords, réduisant ainsi les phénomènes de dissipation inégale.

Le design intègre aussi des trous de positionnement précis qui assurent la stabilité des plateaux empilés sur les chariots de four. Un espacement de 8 cm entre les plateaux empilés a été recommandé afin de minimiser les effets de flux d’air déséquilibres, stabilisant ainsi l’environnement de cuisson.

| Paramètre | Avant optimisation | Après optimisation |

|---|---|---|

| Taux de déformation (%) | 3.5 | 1.2 |

| Uniformité thermique (variance %) | 12.7 | 4.8 |

| Rendement en produits finis (%) | 87.3 | 95.5 |

Un important fabricant de carreaux céramiques en Europe a intégré ces plateaux dans sa ligne de cuisson. Avant l’adoption, le taux de déformation relevé sur ses produits dépassait 3 %, ce qui engendrait 13 % de produits non conformes. Après implantation du plateau en corindon mullite doté de cette conception optimisée, le retour terrain souligne une division par presque trois du taux de déformation et une amélioration de plus de 8 % du ratio de conformité.

Les techniciens sur site ont mis en place des contrôles in situ utilisant des caméras thermiques pour surveiller la distribution thermique en temps réel. Leur expertise a conduit à ajuster la hauteur d’empilement des plateaux et modifier légèrement le positionnement des rainures afin de corriger des microzones de surchauffe détectées. Ces interventions ont permis d’affiner la stabilité thermique et d’obtenir une meilleure reproductibilité des résultats de cuisson.

Découvrez comment nos plateaux en corindon mullite composite peuvent transformer votre production céramique

Optimisez votre rendement avec notre solution innovante de plateau