Dans le contexte industriel de la frittage des matériaux magnétiques tels que les ferrites permanentes et le NdFeB, la fiabilité des équipements réfractaires utilisés est cruciale. Cet article analyse en profondeur la stabilité des plats en corindon-mullite composites exposés à des atmosphères à haute température et en milieu réducteur, en s’appuyant sur des données expérimentales précises et des retours terrain. Le but : fournir des recommandations pratiques pour améliorer la durabilité des fours et la qualité des pièces finales, tout en limitant les arrêts de production.

Le frittage des matériaux magnétiques en atmosphère réductrice impose un environnement exigeant, caractérisé par des températures pouvant atteindre 1200-1300 °C et une atmosphère riche en hydrogène ou dans un vide partiel. À ces conditions, les plats utilisés doivent allier une excellente résistance mécanique, une grande stabilité dimensionnelle et une faible réactivité chimique avec les poudres métalliques.

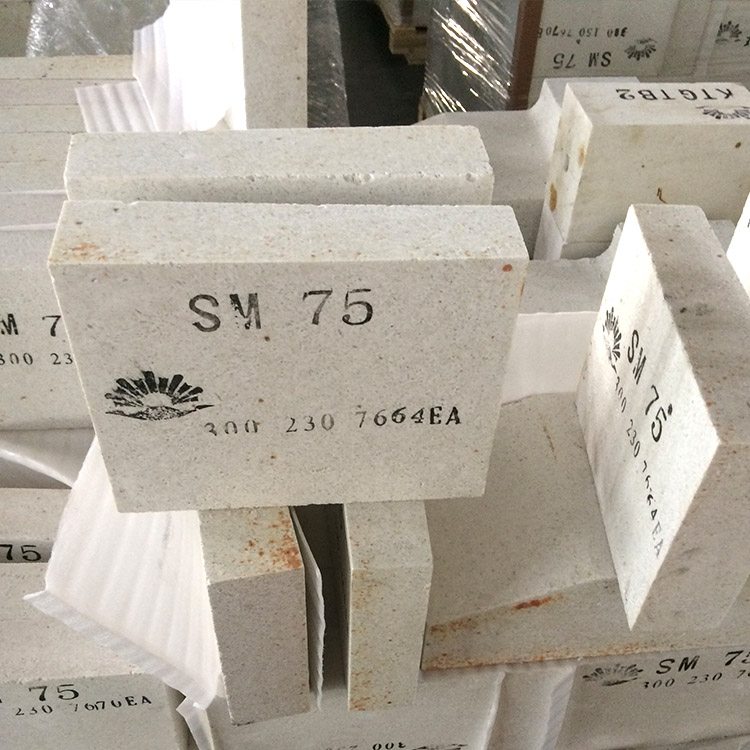

Les composites corindon-mullite se distinguent par une porosité maîtrisée (généralement entre 15 % et 20 %), assurant un bon équilibre entre rigidité et résistance aux chocs thermiques. Leur coefficient de dilatation est compatible avec celui des matériaux magnétiques, minimisant ainsi les contraintes induites lors des cycles de chauffage/refroidissement.

Des essais thermomécaniques menés sur des échantillons simulant les conditions de frittage (chauffage à 10 °C/min jusqu’à 1250 °C en atmosphère H₂/N₂) ont révélé :

Les principaux défauts rencontrés lors du frittage incluent la formation de microfissures, l’oxydation superficielle partielle, ainsi que des adhérences localisées de résidus métalliques. Leur survenue est généralement liée à plusieurs facteurs :

| Facteur | Impact sur le plat | Solution recommandée |

|---|---|---|

| Taux d’augmentation de température trop élevé (>15 °C/min) | Microfissuration due aux contraintes thermiques induites | Adopter un profil de montée en température plus progressif (8-10 °C/min) |

| Porosité excessive (>25 %) | Vulnérabilité accrue aux infiltrations métalliques et à la fragilité mécanique | Optimisation du processus de frittage des plats pour densification accrue |

| Atmosphère non contrôlée (variation d’O₂ résiduel) | Oxydation superficielle et dégradation prématurée | Superviser rigoureusement la composition atmosphérique par capteurs intelligents |

Sur la base des données collectées et du retour d’expérience client, il est conseillé aux ingénieurs de privilégier :

Ces mesures combinées peuvent améliorer le rendement des fours jusqu’à 12 % en réduisant les rejets liés à la dégradation des plats, tout en augmentant la répétabilité du procédé.

Une entreprise spécialisée en ferrite a constaté un taux de casse des plats de 8 % sur un lot, attribué à une accélération du profil thermique durant la phase d’essai. L’adoption du protocole préconisé, notamment la réduction de la montée en température et l’ajustement de la porosité des plats, a permis d’abaisser ce taux à moins de 2 % sur la production suivante.

Les ingénieurs processus insistent sur l’importance d’une manipulation soigneuse des plats et d’une inspection régulière. Il est recommandé de :

Pour bénéficier d’un accompagnement personnalisé dans le choix et l’optimisation de vos plats de frittage en corindon-mullite, contactez dès maintenant notre équipe d’experts techniques et améliorez la performance de vos process dès demain.