Installation et erreurs courantes des briques réfractaires résistantes à la corrosion dans les réacteurs chimiques haute température

Cet article analyse en profondeur le choix et la pose des matériaux réfractaires résistants à la corrosion pour les revêtements intérieurs des réacteurs chimiques à haute température. Il met en lumière les performances exceptionnelles des briques magné- chrome classiques face aux conditions extrêmes, notamment leur stabilité thermique, leur résistance à la corrosion et leur aptitude à limiter l'adhérence des scories. En s'appuyant sur des cas concrets, il identifie les erreurs courantes rencontrées lors de la maintenance et de l'exploitation, propose des conseils pratiques pour améliorer l'efficacité des travaux et prolonger la durée de vie des équipements. Grâce à une évaluation scientifique et des directives d'application précises, cet article vous guide pour maîtriser les aspects clés des revêtements réfractaires, garantissant ainsi la sécurité opérationnelle et l'optimisation des coûts.

Comprendre et Optimiser l’Installation des Briques Réfractaires pour Réacteurs Chimiques à Haute Température

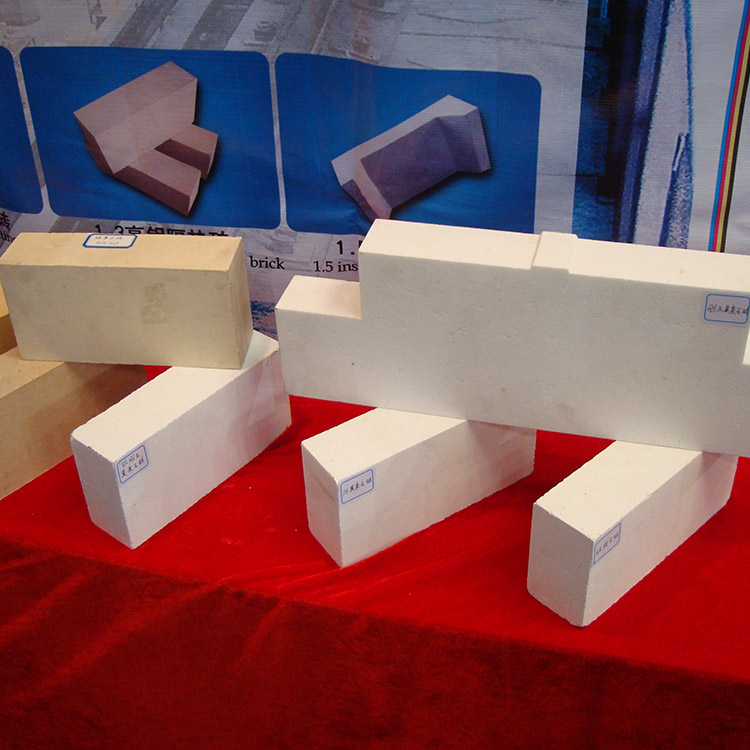

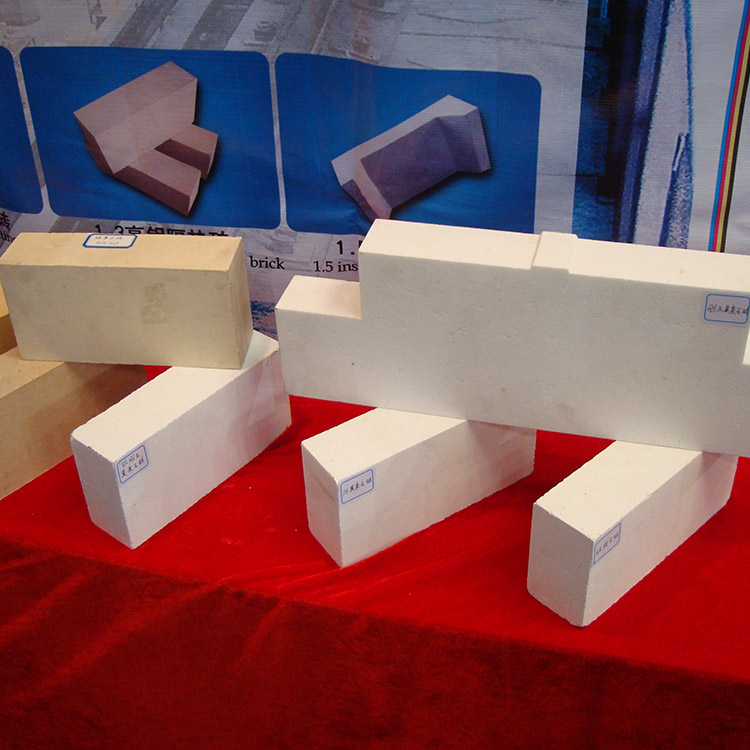

Si vous opérez dans le secteur des procédés chimiques à haute température, vous savez que le choix et l’installation des matériaux réfractaires sont cruciaux pour garantir la durabilité de vos équipements. Parmi ces matériaux, la brique ordinaire magnétochrome résistante à la corrosion se distingue par ses performances remarquables dans des environnements extrêmes, notamment sa stabilité thermique, sa résistance à la corrosion et sa capacité à résister à l’encrassement par les scories.

Les avantages spécifiques des briques magnétochromes dans les milieux corrosifs

Ce type de brique combine à la fois des propriétés physiques et chimiques adaptatives qui assurent une excellente résistance au choc thermique—un facteur clé dans les systèmes soumis à des cycles de chauffe et refroidissement réguliers. Le taux de dégradation, souvent indiqué comme la perte par abrasion à haute température, est inférieur à 1 % après 100 cycles, ce qui illustre leur robustesse sur le long terme.

La résistance à la corrosion est quant à elle optimisée grâce à une composition équilibrée en MgO et Cr2O3, qui protège la brique contre les agents chimiques agressifs utilisés dans les procédés industriels.

Erreurs fréquentes lors de l’installation des briques réfractaires

Une installation inadéquate est l’une des causes majeures des défaillances prématurées des revêtements réfractaires dans les réacteurs chimiques. Parmi les erreurs courantes, on remarque souvent :

- Une mauvaise préparation de la surface de base, laissant des impuretés qui compromettent l’adhésion.

- Une application inégale de la colle ou du mortier réfractaire, causant des zones de faiblesse thermique.

- Une mauvaise gestion des joints entre briques : joints trop larges, insuffisamment remplis ou mal alignés favorisent la pénétration des gaz corrosifs.

Techniques opérationnelles recommandées pour une installation optimale

Pour maximiser la durée de vie et les performances de votre revêtement, suivre des étapes rigoureuses est indispensable :

- Préparation minutieuse : Nettoyer toutes surfaces et assurer un profil rugueux pour améliorer l’adhérence.

- Application précise : Utiliser un mortier adapté au profil thermique de la brique, appliquer en couches homogènes et contrôler l’épaisseur pour éviter les fissures.

- Contrôle des joints : Realigner toujours les briques pour limiter les espaces, remplir correctement avec un matériau approprié et vérifier la continuité du revêtement.

- Séchage et cuisson progressive : Eviter les chocs thermiques brusques lors du premier cycle de chauffe en respectant un protocole de montée en température.

Évaluation des performances thermiques et chimiques : méthodes et indicateurs clés

Afin de vérifier l’adéquation des briques pour votre application, certaines mesures et tests sont standards dans l’industrie :

- Test de résistance au choc thermique : Soumettre des échantillons à des cycles rapides de chauffage à 1600°C puis refroidissement à température ambiante, contrôlant l’apparition de fissures ou déformations.

- Analyse de la résistance à la corrosion : Exposition prolongée à des agents chimiques typiques des environnements industriels pour évaluer l’usure.

- Mesure de l’adhérence et de la cohésion : Essais mécaniques garantissant l’intégrité du revêtement sous contrainte.

Cas pratiques d’application et résultats concrets

Dans plusieurs usines chimiques européennes, la mise en œuvre de briques ordinaires magnétochromes a permis de réduire les arrêts pour maintenance par usure prématurée de 30 % en moyenne, tout en augmentant la durée de vie du revêtement de 20 à 30 %. Ces gains opérationnels s’accompagnent d’une optimisation des coûts liés au remplacement et à l’arrêt de production.

L’adoption de ces bonnes pratiques assure également une réduction des risques liés aux incidents thermiques et à la corrosion, ce qui est primordial pour la sécurité et la fiabilité industrielle.