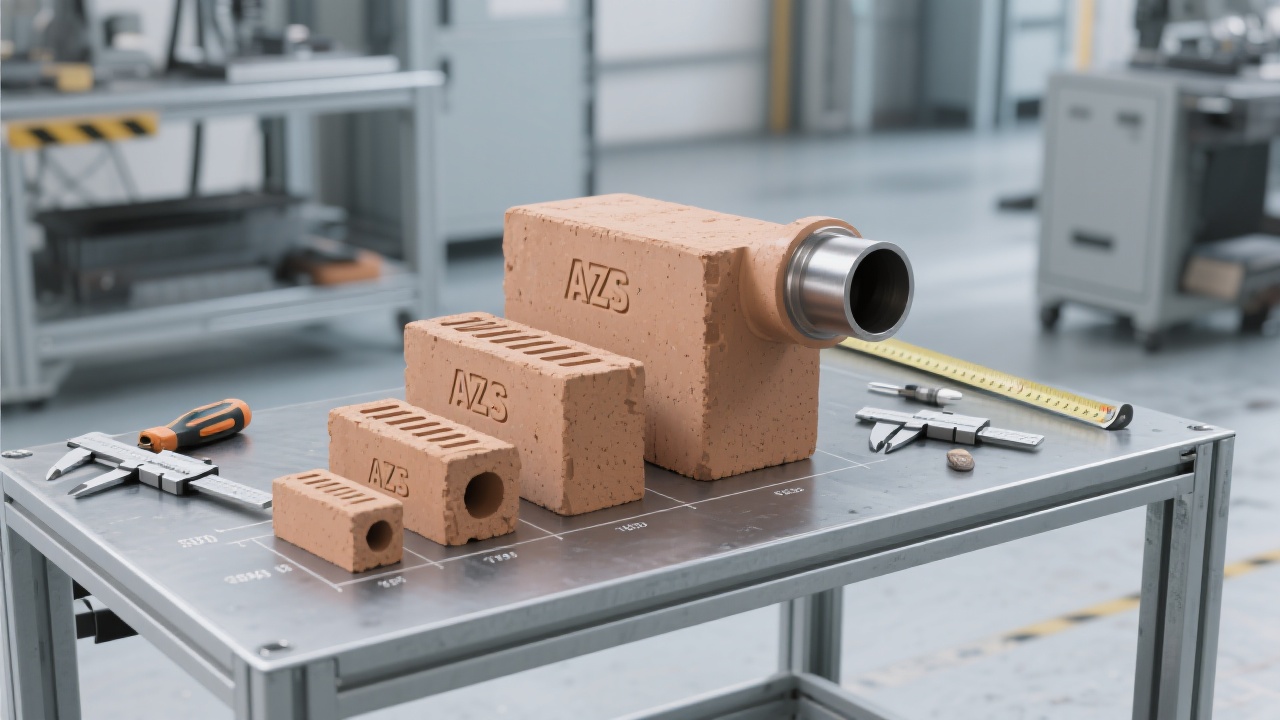

Dans l’industrie des traitements thermiques, la performance des matériaux réfractaires joue un rôle clé dans la durabilité et l’efficacité des équipements tels que les installations de four à haute température. Parmi eux, les matériaux poreux à base de cordiérite à faible densité se démarquent par leur structure micro-cellulaire unique, offrant une résistance exceptionnelle aux chocs thermiques et une très faible tendance à la fluage sous haute température, généralement comprise entre 1000°C et 1300°C. Cet article détaille les avantages intrinsèques de ces matériaux innovants, leur application dans des composants critiques comme les supports, les manchons et les crans, et les perspectives d’amélioration futures qui révolutionneront les solutions de thermique industrielle.

La cordiérite est reconnue pour sa faible expansion thermique et sa stabilité chimique, et lorsque ses structures sont conçues pour être poreuses à faible densité (< 1,2 g/cm³), elle combine légèreté et robustesse. Grâce à une microstructure poreuse homogène, ces matériaux absorbent efficacement l’énergie thermique, réduisant significativement les tensions internes et par conséquent les risques de fissuration lors des cycles de chauffe et refroidissement rapides.

| Propriété | Valeur typique | Unité |

|---|---|---|

| Densité apparente | 1,15 | g/cm³ |

| Résistance thermique jusqu’à | 1300 | °C |

| Taux de fluage à 1200°C sur 1000h | 0,02 | % (déformation longitudinale) |

| Résistance au choc thermique (ΔT pris) | > 1200 | °C cycles |

Les composants tels que les supports d'installation, les embouts, les plaquettes et crans dans les fours à chaleur tournante exploitent pleinement les avantages de la cordiérite poreuse. En réduisant la densité, la masse thermique diminue, ce qui favorise un cycle de chauffe/refroidissement accéléré et améliore la précision des traitements thermiques. De plus, la réduction du fluage et la haute résistance aux chocs thermiques prolongent la durée de vie des pièces, limitant arrêts maintenance et coûts de remplacement.

« Une réduction de plus de 30 % des coûts d’entretien sur 12 mois a été observée sur des installations intégrant nos matériaux à base de cordiérite poreuse, tout en maintenant une stabilité dimensionnelle exceptionnelle. » — Données terrain fabricant

Les enjeux actuels gravitent autour de la mise au point de matériaux composites et d’améliorations de procédés de formation comme le moulage par injection assistée ou la frittage à basse température. Ces innovations visent à accroître les fonctionnalités mécaniques (plus grande résistance à la flexion jusqu’à 10 MPa) tout en conservant la porosité et la légèreté. Par ailleurs, l’intégration de phases améliorant l’imperméabilité empêche la pénétration de gaz agressifs en environnements industriels corrosifs, augmentant encore la durée de vie.

Cette évolution offre un socle fiable pour les ingénieurs procédés et les responsables achats afin de sélectionner des solutions plus durables, limitant ainsi les risques d’arrêt non planifié et optimisant les coûts globaux d’exploitation.

L’adoption de ces matériaux innovants permet de bâtir un processus de traitement thermique plus robuste et stable sur le long terme. Une meilleure résistance aux contraintes cycliques assure la continuité opérationnelle sans compromis sur la qualité, tout en minimisant l’impact environnemental grâce à un moindre remplacement des pièces.

Faites le choix d’une technologie avancée pour rendre votre système de four plus durable et fiable, et soutenez vos processus thermiques de précision avec une base matérielle éprouvée.

L’optimisation constante de ces matériaux pionniers est une opportunité pour les acteurs industriels de porter la fiabilité de leurs installations à des niveaux inégalés, avec un équilibre idéal entre performances techniques et économies opérationnelles. En s’appuyant sur cette technologie, les ingénieurs et décideurs peuvent anticiper l’avenir de leurs procédés avec sérénité et efficacité accrues.