La déformation lors de la cuisson des produits céramiques est un problème récurrent dans l'industrie céramique. En moyenne, environ 15% des produits céramiques présentent des déformations, ce qui entraîne des pertes économiques considérables pour les entreprises. Une des causes principales de ces déformations est le chauffage inégal du plateau sur lequel les produits céramiques sont placés pendant la cuisson. Lorsque le plateau est soumis à des températures inégales, il peut se déformer, ce qui affecte directement la forme des produits céramiques.

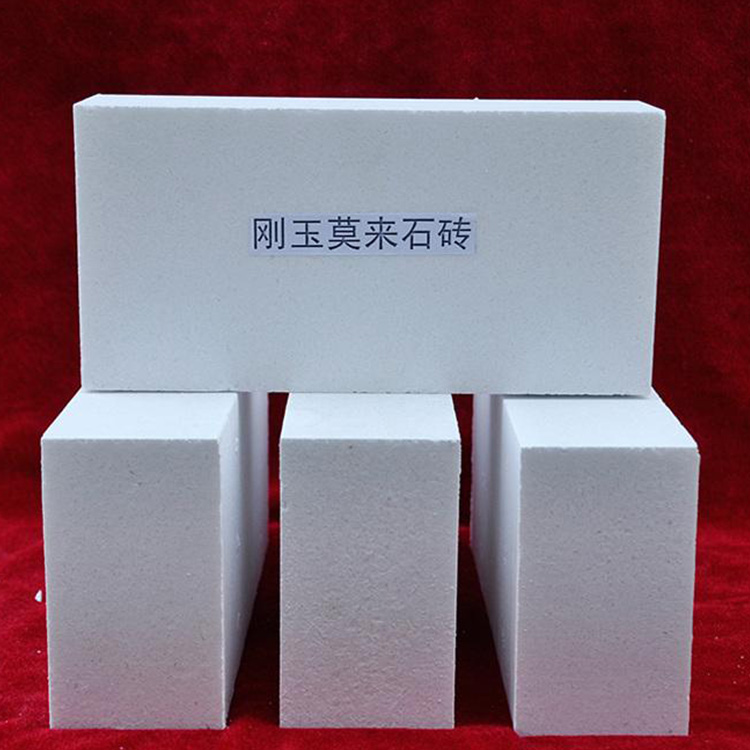

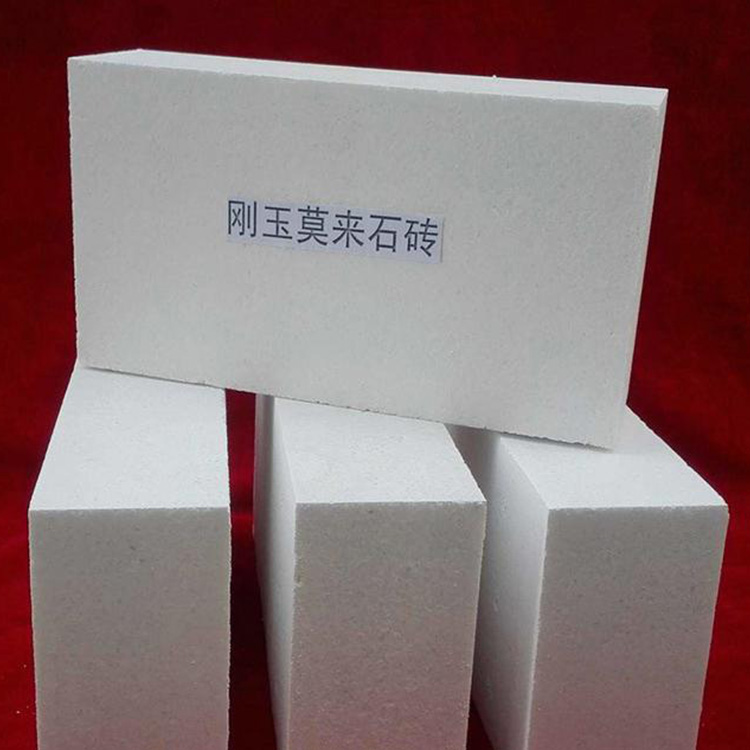

Les plateaux en corindon-mullite composite sont fabriqués à partir de matériaux de haute qualité, offrant de nombreuses avantages. Ils ont une haute résistance à la chaleur, pouvant supporter des températures allant jusqu'à 1600°C. Ils sont également très résistants à l'usure et à la corrosion, ce qui les rend adaptés à de nombreux types de procédés de cuisson céramique. Ils sont particulièrement recommandés pour la cuisson de produits céramiques de haute qualité, tels que les objets de décoration et les pièces industrielles.

La conception géométrique des plateaux en corindon-mullite composite joue un rôle crucial dans l'uniformité de la conduction thermique. Les rainures distribuées sur le plateau permettent d'améliorer la circulation de l'air et de la chaleur, réduisant ainsi les écarts de température. En ce qui concerne le gradient d'épaisseur, une épaisseur plus importante au centre du plateau peut aider à maintenir une température plus stable. Des études ont montré que l'utilisation d'un plateau avec une conception géométrique optimisée peut réduire la déformation des produits céramiques de jusqu'à 30%.

L'installation correcte des plateaux est également essentielle pour l'uniformité de la conduction thermique. Un espacement approprié entre les plateaux empilés permet une meilleure circulation de la chaleur. De plus, la conception des trous de positionnement garantit que les plateaux sont correctement alignés, évitant ainsi les écarts de température. En ajustant correctement l'espacement des empilements et en utilisant des trous de positionnement bien conçus, on peut améliorer l'efficacité de la conduction thermique de 20% environ.

Le chariot de four joue un rôle important dans la conduction thermique. Il est essentiel que le plateau en corindon-mullite composite soit bien adapté au chariot de four pour garantir une conduction thermique uniforme. Les facteurs clés incluent la compatibilité des matériaux, la géométrie du chariot et la circulation de l'air. En optimisant ces facteurs, on peut réduire les écarts de température dans le four de jusqu'à 15°C.

Voici un exemple concret d'une entreprise céramique qui a utilisé des plateaux en corindon-mullite composite. Avant l'utilisation de ces plateaux, le taux de déformation des produits céramiques était d'environ 18%. Après avoir adopté les plateaux en corindon-mullite composite avec une conception optimisée, le taux de déformation est tombé à 5%, ce qui a considérablement amélioré le taux de produits finis acceptables.

| État | Taux de déformation | Taux de produits finis acceptables |

|---|---|---|

| Avant l'utilisation des plateaux | 18% | 82% |

| Après l'utilisation des plateaux | 5% | 95% |

Les techniciens de première ligne ont développé des techniques de détection rapide sur le terrain pour identifier rapidement les causes de déformation lors de la cuisson. Ils utilisent des outils tels que des thermomètres infrarouges pour mesurer les températures sur le plateau et les produits céramiques. Ils peuvent également effectuer des ajustements rapides, tels que l'ajustement de l'espacement des plateaux ou la modification de la position des produits céramiques sur le plateau.

Si vous êtes intéressé par nos plateaux en corindon-mullite composite de haute performance et souhaitez améliorer le taux de produits finis acceptables de votre entreprise céramique, cliquez ici pour en savoir plus.