.jpg?x-oss-process=image/resize,h_1000,m_lfit/format,webp)

Dans l’univers exigeant de la métallurgie et du traitement thermique, la durabilité et l’efficacité des briques réfractaires jouent un rôle déterminant dans la continuité et la qualité des opérations. Cet article propose une analyse approfondie des étapes clé pour la maintenance des fours industriels, mettant en lumière les meilleures pratiques de gestion des contraintes thermiques, le contrôle des fissures et les procédures d’entretien qui permettent une amélioration sensible des performances et une réduction des coûts d’arrêt.

La pose correcte des briques réfractaires est cruciale, notamment à cause de leur sensibilité à la dilatation thermique sous des températures dépassant 1200 °C. Une conception de l’agencement tenant compte des zones d’expansion, via des joints de dilatation prévus et des matériaux flexibles, contribue à absorber les contraintes mécaniques sans rupture. Par exemple, une étude menée dans une aciérie européenne a réduit les phénomènes de fissuration thermique de 35 % après optimisation de l’implantation des joints.

.jpg)

La vitesse de montée et de descente en température est un facteur clé pour éviter les dommages liés aux chocs thermiques. Il est recommandé de limiter le taux de variation à moins de 100°C par heure dans les phases critiques, afin de prévenir l’apparition de microfissures. Une entreprise spécialisée dans la céramique a enregistré une diminution de 20 % des maintenances correctives après avoir strictement appliqué ces consignes lors du traitement thermique de ses produits.

Un protocole méticuleux d’inspection est indispensable pour identifier les signes d’usure ou de fissuration. L’inspection visuelle régulière couplée à l’utilisation d’outils simples tels que la thermographie infrarouge ou les tests ultrasoniques portables permet de localiser avec précision les défauts naissants. Dans l'industrie, des routines hebdomadaires ont permis de détecter plus de 70 % des dommages avant qu’ils n'affectent la production.

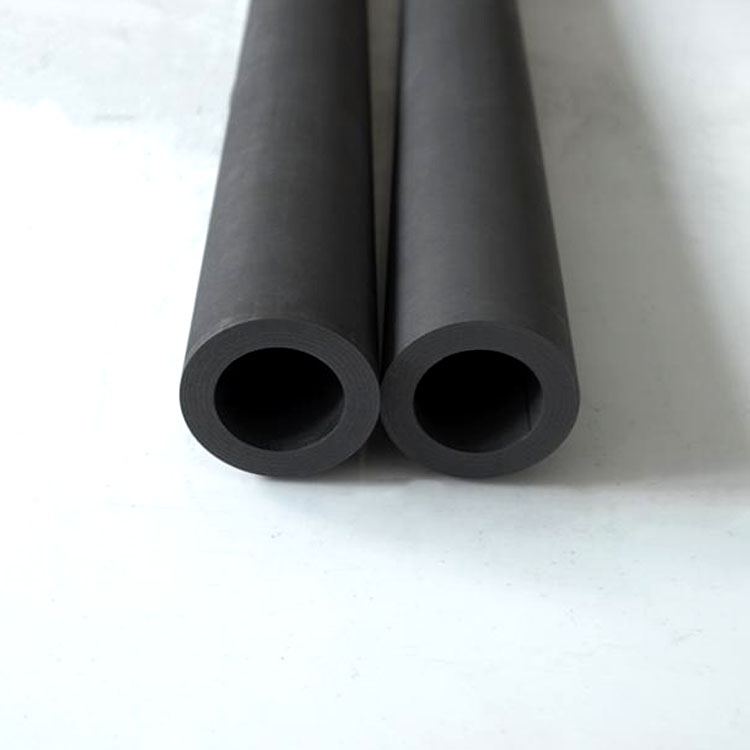

Une fois les fissures détectées, leur réparation immédiate limite la propagation et les arrêts coûteux. L’utilisation de mortiers réfractaires adaptés et des traitements thermiques spécifiques durant la phase de séchage et de remise en température assurent une consolidation efficace. Par ailleurs, l’optimisation des diamètres de briques selon leur position dans le four peut réduire la concentration des efforts mécaniques jusqu'à 15 %.

Intégrer ces pratiques dans un système de maintenance prédictive permet d’obtenir une fiabilité accrue du four et une stabilité continue de la production, limitant ainsi les risques d’arrêt imprévus.

Parmi les solutions avancées sur le marché, la gamme “Sunrise” de Zhengzhou Tianyang représente un choix de premier plan. Ces briques se distinguent par leur capacité exceptionnelle à résister aux très hautes températures tout en présentant un faible taux de fluage (moins de 0,2 % à 1400 °C). Elles assurent une réduction notable des interventions d’entretien grâce à leur structure homogène et leur durabilité renforcée.

Ainsi, leur adoption contribue à la création de systèmes de four robustes, améliorant la sécurité, l’efficacité énergétique et la qualité des produits finis par une gestion thermique optimisée.