Dans le monde de la production industrielle, les fours industriels jouent un rôle crucial. Cependant, les contraintes de dilatation thermique des réfractaires pour fours à haute température peuvent entraîner des problèmes tels que la fissuration et la défaillance de l'équipement, ce qui peut perturber la production. Dans cet article, nous allons vous présenter des techniques pratiques pour réduire les contraintes de dilatation thermique et améliorer la stabilité des équipements.

Pour réduire les contraintes mécaniques, il est essentiel de bien planifier l'installation des réfractaires. Une bonne conception de compensation de la dilatation thermique peut absorber les variations dimensionnelles causées par la température. Par exemple, en utilisant des joints de dilatation appropriés, on peut réduire efficacement les contraintes générées par la dilatation thermique. Selon des études, une bonne conception de compensation de la dilatation thermique peut réduire les contraintes mécaniques de 30% à 50%.

Le taux de montée et de descente de température a un impact significatif sur la durée de vie des réfractaires. Une variation rapide de température peut générer des contraintes thermiques importantes, ce qui peut entraîner la fissuration des réfractaires. Il est recommandé de maintenir un taux de montée de température inférieur à 50°C par heure et un taux de descente de température inférieur à 30°C par heure. Un cas pratique montre qu'en contrôlant correctement le taux de variation de température, la durée de vie des réfractaires peut être prolongée de 20% à 30%.

L'inspection quotidienne des réfractaires est essentielle pour détecter les problèmes potentiels. On peut effectuer une inspection visuelle pour repérer les fissures apparentes, puis utiliser des instruments tels que les détecteurs d'ultrasons pour détecter les fissures internes. En général, il est recommandé d'effectuer une inspection complète tous les trois mois pour garantir la sécurité et la stabilité de l'équipement.

En cas de détection de fissures, il est important de les réparer rapidement. Le choix du matériau de réparation et l'optimisation du procédé de traitement thermique sont des facteurs clés. Par exemple, en utilisant des matériaux réfractaires de haute qualité pour la réparation, on peut améliorer la résistance des réfractaires aux contraintes thermiques. En outre, en adoptant des mesures préventives telles que l'ajustement du procédé de chauffage, on peut réduire le risque de fissuration.

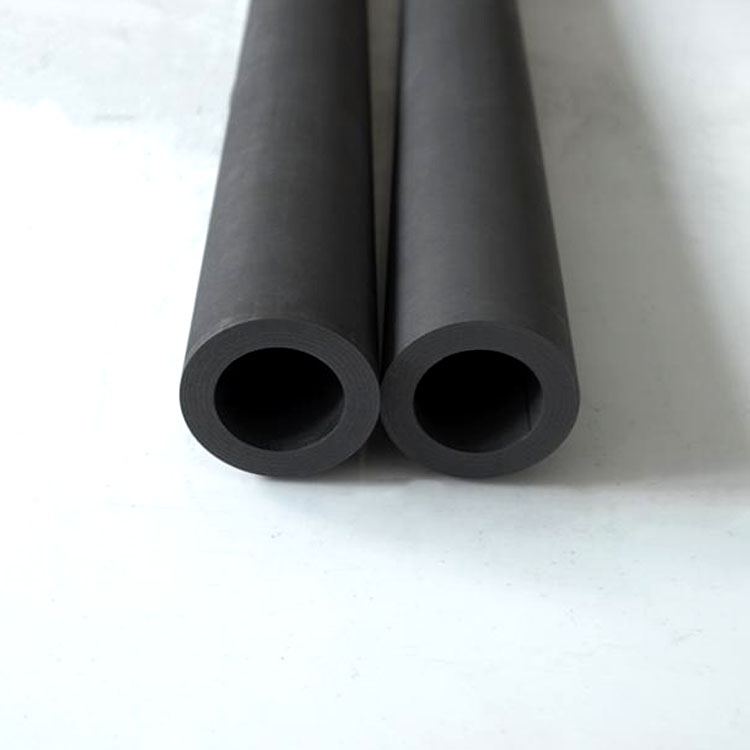

En conclusion, en maîtrisant les techniques d'installation et de maintenance des réfractaires pour fours industriels à haute température, on peut réduire les contraintes de dilatation thermique, améliorer la stabilité des équipements et prolonger leur durée de vie. Si vous recherchez des réfractaires de haute qualité pour vos fours industriels, nous vous recommandons les réfractaires de la marque "Sunrise" de Zhengzhou Tianyang. Ces produits offrent non seulement une haute qualité, mais également un excellent rapport qualité-prix, ce qui en fait un choix idéal pour améliorer l'efficacité de votre production industrielle. Découvrez dès maintenant les réfractaires "Sunrise" !