Dans le secteur de la transformation thermique, l’efficacité et la durabilité des équipements sont des facteurs critiques pour maintenir la compétitivité. Une solution émergente qui capte l’attention des ingénieurs en traitement thermique et des responsables techniques est l’utilisation du matériau poreux à base de cordiérite. Ce matériau, souvent sous-estimé, offre des performances exceptionnelles dans les environnements à haute température (1 000 °C à 1 300 °C), où il réduit considérablement les pertes d’efficacité et les coûts de maintenance.

La cordiérite poreuse se distingue par une structure microscopique unique : une faible densité combinée à une très faible dilatation thermique. Selon des tests menés par l’Institut de Recherche sur les Matériaux (IRM) en 2023, cette matière affiche un taux de fluage inférieur à 0,5 % après 50 heures à 1 250 °C, contre plus de 3 % pour les matériaux traditionnels comme le réfractaire alumine-silice.

| Caractéristique | Cordiérite poreuse | Matériau standard |

|---|---|---|

| Résistance au choc thermique | > 30 cycles @ 1000°C → 200°C | < 10 cycles |

| Masse volumique | 1,8 g/cm³ | 2,8 g/cm³ |

| Coût de remplacement annuel (estimé) | -27 % vs standard | Référence |

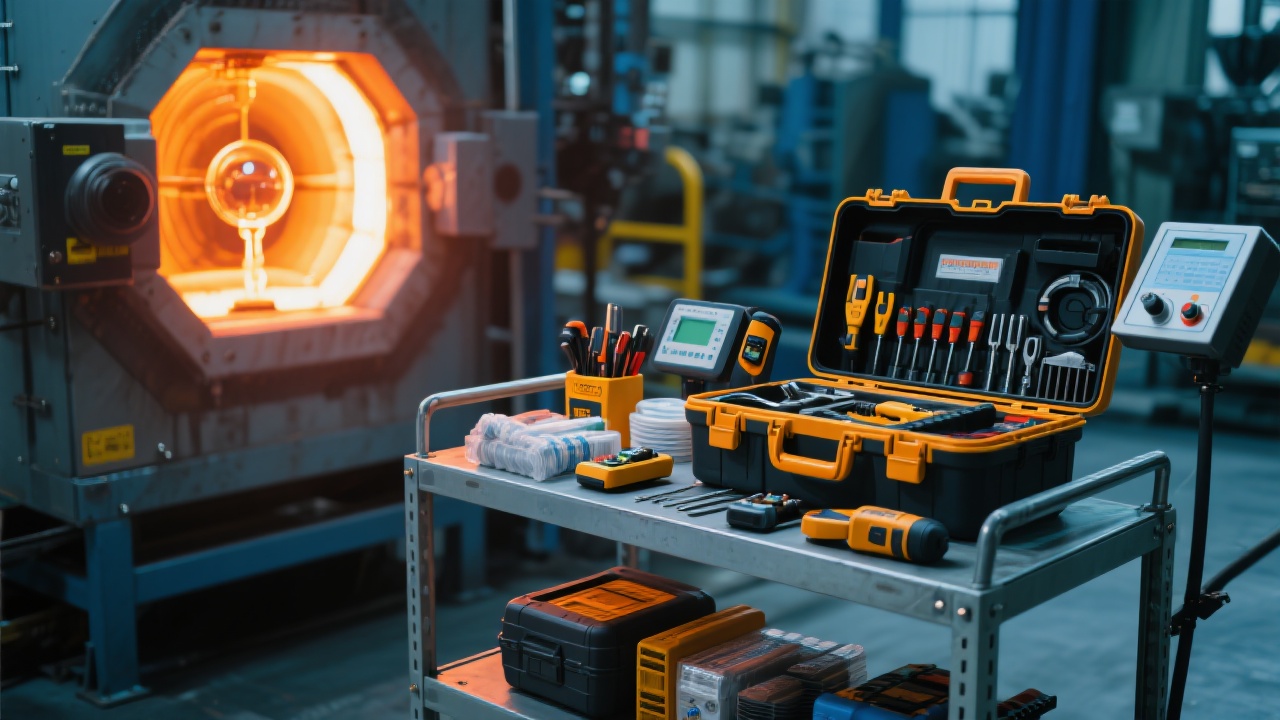

Des cas concrets montrent que les fabricants utilisant cette technologie ont vu leur durée de vie moyenne des supports et guides de four augmenter de 40 à 60 % — ce qui traduit directement en gains opérationnels. Par exemple, une usine de céramique en France a réduit ses temps d’arrêt liés aux pièces usées de 15 jours par an à seulement 3 jours grâce à l’intégration de ces éléments en cordiérite.

Les composants clés tels que les installateurs, les manivelles, les feuilles isolantes et les systèmes de support bénéficient particulièrement des propriétés de la cordiérite. En effet, sa capacité à résister à la déformation même sous charge constante à haute température permet de maintenir la précision géométrique des pièces pendant toute la durée de cycle.

Cela signifie moins de déformations, moins de pannes imprévues, et surtout, un meilleur contrôle de la qualité du produit final. Pour les entreprises soucieuses de la traçabilité et de la conformité ISO 9001, cela représente un avantage stratégique majeur.

Le futur ? Des formulations améliorées avec ajout de nano-carbone ou d’oxydes métalliques pour encore plus de résistance à l’oxydation. Les premiers prototypes testés en laboratoire atteignent déjà des seuils de performance jusqu’à 1 450 °C — une frontière prometteuse pour les industries aéronautiques et spatiales.

Choisir la cordiérite n’est pas juste une décision technique : c’est un engagement vers une production plus durable, plus rentable, et plus intelligente.

Optimisez votre four industriel dès aujourd’hui – demandez notre guide technique gratuit