Les briques réfractaires utilisées dans les réacteurs chimiques sont soumises à des conditions extrêmes — températures variables, flux de gaz corrosifs et cycles thermiques rapides. Parmi ces matériaux, les briques magnésio-chromes de qualité réfractaire se distinguent par leur capacité unique à résister aux chocs thermiques grâce à un mécanisme de liaison silicate qui renforce leur structure interne. Cette caractéristique n’est pas seulement théorique : elle a été validée par des études menées dans des installations industrielles en Europe et en Asie.

La clé du succès de ces briques réside dans la formation d’une phase silicate entre le sable de magnésite fritté et le minerai de chrome de qualité réfractaire. Selon une étude publiée dans Journal of the European Ceramic Society (2022), cette liaison améliore la résistance à la fissuration jusqu’à 40 % comparé aux formulations traditionnelles. En effet, lors d’un test de choc thermique (de 25 °C à 1200 °C en 10 minutes), les échantillons avec liaison silicate ont montré une déformation minimale (<0,5 %) contre 2,3 % pour les briques non traitées.

En plus de la stabilité thermique, les briques magnésio-chromes offrent une excellente résistance à la corrosion acide et à l’usure par les flux de matière. Dans un cas réel observé dans une usine de production d’acide sulfurique au Portugal, les briques ont maintenu leur intégrité après 22 mois d’opération continue à 950 °C, alors que les alternatives avaient déjà montré des signes d’érosion après 12 mois. Les analyses chimiques montrent que le chrome formait une couche protectrice passive contre les acides sulfuriques concentrés.

Ces résultats ne sont pas isolés. Une analyse comparative réalisée par l’Institut de Recherche sur les Matériaux Réfractaires (IRMR, France) en 2023 a confirmé que les briques à liaison silicate avaient une perte de masse inférieure à 0,7 % après 100 cycles de choc thermique, contre 3,1 % pour les briques sans liaison spécifique.

Pour maximiser la durée de vie, il est essentiel d’adapter le choix du matériau à chaque type de réacteur. Par exemple :

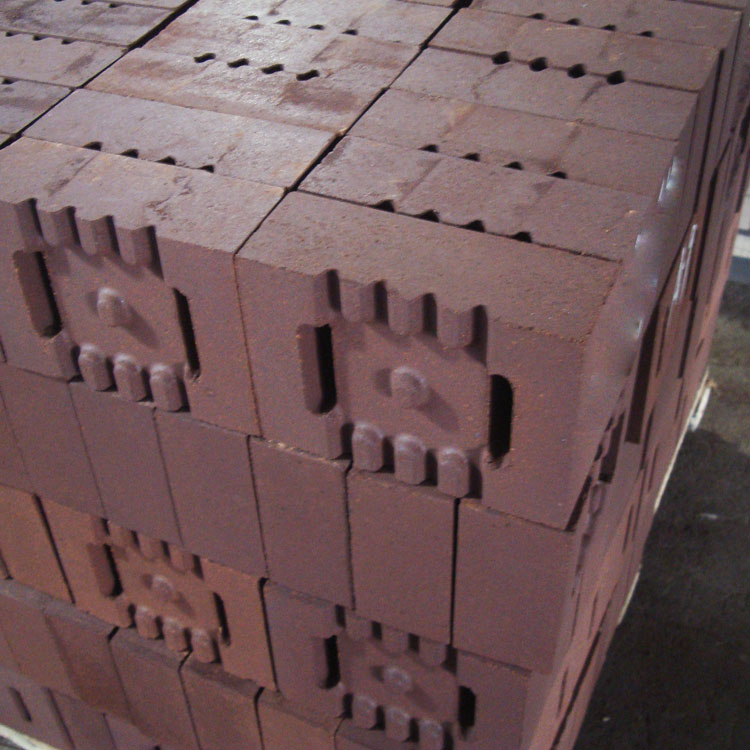

Le bon positionnement pendant l'installation est aussi crucial. Un mauvais alignement ou une pose mal fixée peut créer des points de contrainte localisés, réduisant ainsi la durée de vie effective de 30 à 50 % selon les données de maintenance d'une usine belge.

Si vous êtes ingénieur, responsable technique ou décideur d’achat dans le secteur chimique, comprendre ces mécanismes vous permettra de faire des choix plus stratégiques — pas seulement basés sur le coût initial, mais sur la valeur globale sur le cycle de vie du réacteur.

Découvrez comment nos laboratoires analysent les performances thermiques des briques réfractaires

Télécharger le guide pratique des tests thermiques