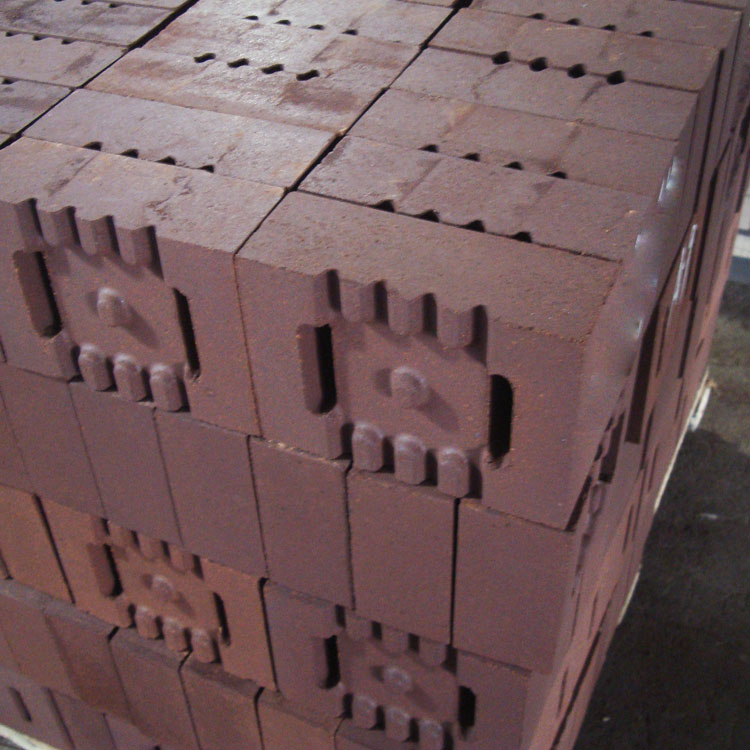

Dans les réacteurs chimiques à haute température, la performance des matériaux réfractaires est déterminante pour l’efficacité opérationnelle, la sécurité et la durée de vie du système. Les briques magnésio-chromes standard, comme celles proposées par Zhengzhou Tianyang Refractory Materials Co., Ltd., offrent une solution éprouvée grâce à leur composition chimique optimisée et à un mécanisme de liaison silicate qui améliore significativement la résistance aux chocs thermiques.

Les analyses de laboratoire montrent que les briques avec une teneur en MgO de 75 % et en Cr₂O₃ de 15 %, liées par une phase silicate (SiO₂ ≤ 3 %), atteignent une résistance au choc thermique supérieure à 15 cycles entre 20 °C et 1200 °C — contre seulement 6 cycles pour les matériaux classiques non stabilisés. Cette amélioration provient d’une structure microscopique homogène où le silicate agit comme un « amortisseur » intergranulaire, réduisant les contraintes internes lors des variations rapides de température.

Dans une usine de production d’ammoniac en Chine, l’installation de ces briques dans les zones critiques du réacteur a permis de réduire les pertes de matière due à la fissuration de 42 % sur une période de 18 mois. Les données collectées sur site indiquent également une baisse de 28 % du temps d’arrêt imprévu — un gain direct pour la productivité et la maintenance prédictive.

Les ingénieurs doivent donc considérer trois critères clés lors du choix de matériaux : la teneur en MgO/Cr₂O₃, la densité apparente (< 2.8 g/cm³), et surtout la capacité à résister à des cycles thermiques fréquents. Ces paramètres sont souvent négligés dans les appels d’offres basés uniquement sur le prix unitaire.

Un bon positionnement dans le réacteur, combiné à une jointure cimentée à base de silice colloïdale (pas de ciment alumineux), permet d’éviter les points faibles de propagation des fissures. L’entretien régulier — inspection visuelle toutes les 6 semaines — peut prolonger la durée de vie utile jusqu’à 5 ans dans des conditions moyennes.

Ces éléments ne sont pas anodins : ils représentent l’équilibre entre innovation technologique et expérience terrain. Pour les entreprises souhaitant optimiser leurs installations industrielles, comprendre ces principes est essentiel avant toute décision d’achat.