Dans le processus de cuisson des produits céramiques, la conception des plateaux de cuisson joue un rôle crucial dans le taux de déformation et le taux de produits finis. Les défauts courants tels que la翘曲 et les fissures des produits céramiques lors de la cuisson à haute température sont souvent causés par une mauvaise distribution de la chaleur sur les plateaux. Comprenons ensemble les facteurs clés pour améliorer la conception et l'installation des plateaux de cuisson.

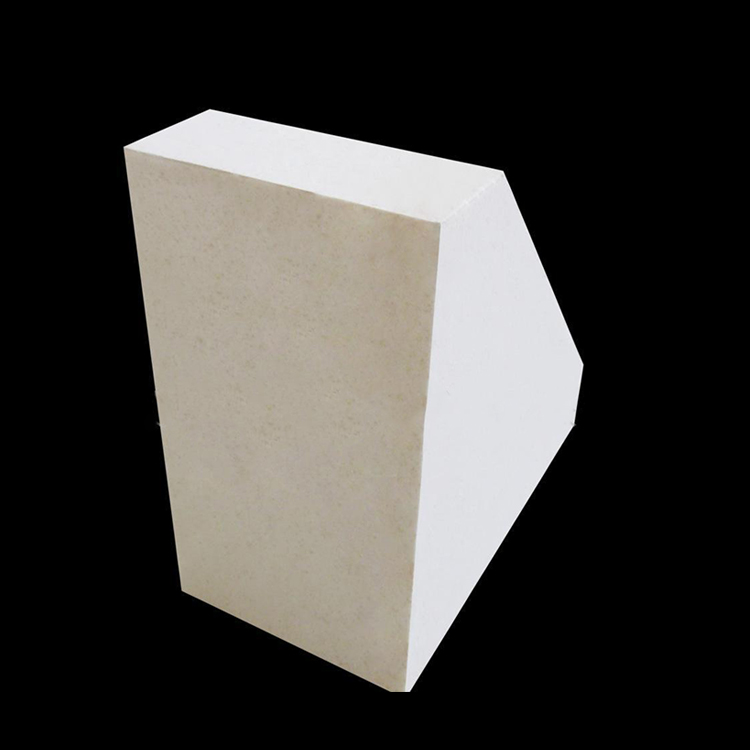

Le plateau en corindon - mullite composite est largement utilisé dans l'industrie céramique en raison de ses avantages en matière de stabilité thermique et de conductivité thermique. En comparaison avec d'autres matériaux, il peut mieux résister aux chocs thermiques et assurer une meilleure distribution de la chaleur. Par exemple, il peut réduire le coefficient de dilatation thermique d'environ 30% par rapport aux matériaux traditionnels, ce qui contribue à réduire les risques de déformation des produits céramiques.

La répartition des rainures sur le plateau peut améliorer considérablement la transmission uniforme de la chaleur. Les rainures permettent une meilleure circulation de l'air et de la chaleur, réduisant ainsi les différences de température locales. Selon des études, en utilisant un plateau avec une bonne répartition des rainures, le taux de déformation des produits céramiques peut être réduit de 20%.

Le gradient d'épaisseur du plateau est également un élément clé. En ajustant l'épaisseur en fonction des zones, on peut mieux contrôler la vitesse de transfert de chaleur. Par exemple, en épaississant légèrement les zones auxquelles la chaleur arrive plus tard, on peut compenser les différences de température et réduire les problèmes de翘曲 et de fissuration.

L'espacement des empilements des plateaux joue un rôle important dans la circulation de la chaleur. Un espacement approprié permet à la chaleur de circuler librement entre les plateaux, assurant une cuisson uniforme. En général, un espacement de 2 - 3 cm entre les plateaux peut améliorer le taux de produits finis d'environ 15%.

La disposition des trous de positionnement affecte directement la précision du positionnement des plateaux. Des trous de positionnement bien conçus peuvent garantir que les plateaux sont empilés correctement, évitant ainsi les décalages qui pourraient causer des problèmes de cuisson inégale. Une bonne disposition des trous de positionnement peut réduire le taux de déformation de 10%.

Dans une usine céramique, en utilisant les plateaux de cuisson améliorés avec une meilleure conception structurelle et des techniques d'installation, le taux de déformation des produits céramiques est passé de 15% à 5%, tandis que le taux de produits finis est passé de 80% à 90%. Ces données montrent clairement l'efficacité des améliorations apportées.

Pour garantir la qualité de la cuisson, des méthodes de détection telles que la thermographie infrarouge, l'observation visuelle et les essais de cuisson sont couramment utilisées. Les techniciens peuvent ajuster rapidement les paramètres en fonction des résultats de détection. Par exemple, en utilisant la thermographie infrarouge, on peut détecter rapidement les zones de température anormale et ajuster l'espacement des plateaux ou la température du four.

La compatibilité entre les plateaux et les chariots de four est essentielle pour assurer l'uniformité du champ thermique global. Des plateaux bien adaptés aux chariots de four peuvent réduire les pertes de chaleur et améliorer l'efficacité de la cuisson. Un expert technique a déclaré : "La compatibilité entre les plateaux et les chariots de four est souvent négligée, mais elle peut avoir un impact significatif sur la qualité de la cuisson des produits céramiques."

Nous avons déjà fourni des solutions de plateaux sur mesure à de nombreuses usines céramiques, contribuant à améliorer leur taux de produits finis et leur efficacité de production. Si vous cherchez à améliorer la qualité de la cuisson de vos produits céramiques, n'hésitez pas à en savoir plus sur nos solutions.