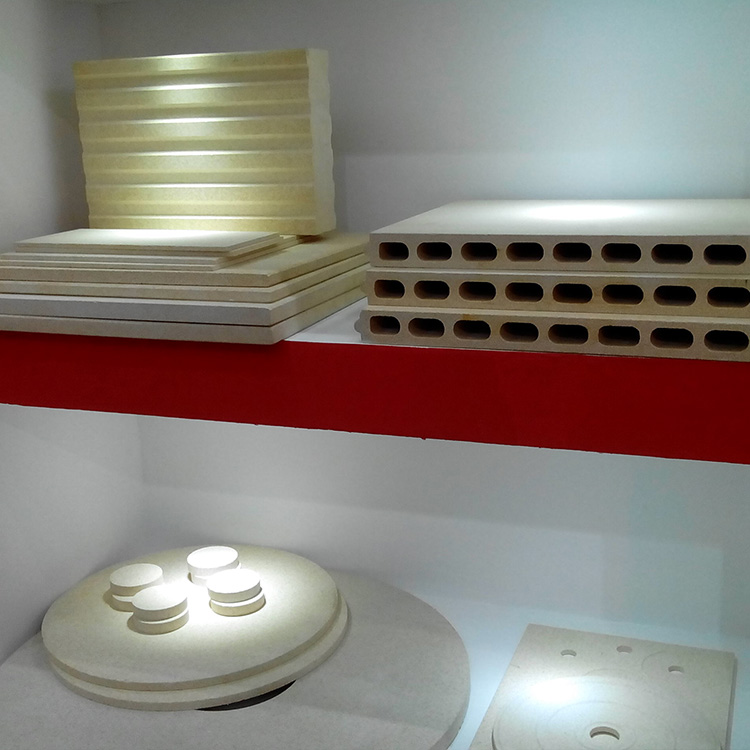

Les palettes en corindon-mullite composite sont largement utilisées dans le frittage des matériaux magnétiques tels que les ferrites permanents et les néodyme-fer-bore. Leur composition unique, composée de corindon et de mullite, leur confère des propriétés exceptionnelles. Le corindon offre une haute dureté et une bonne résistance à l'usure, tandis que le mullite contribue à une bonne stabilité thermique. Selon des études industrielles, les palettes en corindon-mullite composite peuvent supporter des températures de frittage allant jusqu'à 1600°C, ce qui en fait un choix idéal pour les matériaux magnétiques nécessitant des températures élevées.

Cependant, ces propriétés peuvent également avoir un impact sur le processus de frittage. Par exemple, la porosité du matériau de la palette peut affecter la diffusion des gaz lors du frittage, influençant ainsi la qualité du matériau magnétique. De plus, la réactivité du matériau de la palette avec le matériau magnétique peut entraîner des défauts tels que l'inclusion de contaminants métalliques.

Les microfissures dans les palettes en corindon-mullite composite sont souvent causées par des contraintes thermiques et mécaniques. Lors du processus de frittage, les variations rapides de température peuvent générer des contraintes internes dans la palette, conduisant à la formation de microfissures. Selon des statistiques, environ 30% des défauts d'inclusion dans les matériaux magnétiques sont liés à la présence de microfissures dans les palettes.

Quand des microfissures se forment, elles peuvent permettre l'entrée de contaminants métalliques dans le matériau magnétique, entraînant des défauts d'inclusion. Par exemple, dans un cas typique d'une entreprise de production de ferrites permanentes, des microfissures dans les palettes ont entraîné une augmentation de 15% du taux de défauts d'inclusion dans les produits finis.

.jpg)

Dans une atmosphère réductrice à haute température, les palettes en corindon-mullite composite doivent maintenir leur stabilité. Des études ont montré que sous une atmosphère de gaz réducteur tel que l'hydrogène, les palettes peuvent subir des réactions chimiques qui affectent leur structure et leur performance. Pour éviter la contamination métallique, il est essentiel de contrôler les conditions de frittage, notamment la composition de l'atmosphère et la température.

Par exemple, en utilisant une atmosphère légèrement oxydante pendant la phase initiale du frittage, on peut former une couche protectrice sur la surface de la palette, réduisant ainsi le risque de contamination métallique. Selon des données expérimentales, cette méthode peut réduire le taux de contamination métallique de 20%.

Les problèmes de fissuration thermique, d'oxydation de surface et d'adhérence résiduelle sont courants dans le frittage des matériaux magnétiques avec des palettes en corindon-mullite composite. La fissuration thermique est souvent causée par des variations rapides de température, tandis que l'oxydation de surface peut être due à une atmosphère oxydante ou à une température trop élevée. L'adhérence résiduelle peut résulter de la réaction entre le matériau magnétique et la palette.

Pour résoudre ces problèmes, des ingénieurs de première ligne ont proposé des solutions pratiques. Par exemple, en contrôlant le taux de montée en température, on peut réduire les contraintes thermiques et ainsi prévenir la fissuration thermique. En utilisant des traitements de surface appropriés, on peut également réduire l'oxydation de surface et l'adhérence résiduelle. Dans un cas d'une entreprise, en ajustant le taux de montée en température de 10°C/min à 5°C/min, le taux de fissuration thermique a été réduit de 30%.

L'optimisation des paramètres de procédé est cruciale pour améliorer la qualité du frittage des matériaux magnétiques. Les ingénieurs recommandent de contrôler le taux de montée en température et de bien adapter l'atmosphère de frittage. Par exemple, un taux de montée en température trop rapide peut entraîner des contraintes thermiques excessives, tandis qu'une atmosphère inappropriée peut causer des défauts tels que l'oxydation et la contamination métallique.

En utilisant des données expérimentales et des modèles numériques, les entreprises peuvent déterminer les paramètres optimaux pour leur processus de frittage. Par exemple, pour un matériau magnétique spécifique, un taux de montée en température de 3°C/min et une atmosphère composée de 90% d'azote et 10% d'hydrogène peuvent être les paramètres optimaux.

Si vous rencontrez des problèmes dans le frittage de vos matériaux magnétiques ou si vous souhaitez optimiser votre processus de production, n'hésitez pas à contacter notre équipe de support technique. Nous pouvons vous fournir des solutions personnalisées et des documents supplémentaires pour vous aider à améliorer la qualité de vos produits. Cliquez ici pour obtenir plus de support technique personnalisé.