Si vous êtes ingénieur ou décideur achat dans l’industrie chimique, vous savez que le choix du matériau pour l’enduit interne d’un réacteur à haute température n’est pas une question de routine — c’est un enjeu critique pour la sécurité, la durée de vie des équipements et la rentabilité opérationnelle.

Les briques en magnésite classiques (MgO) ont longtemps été utilisées dans les réacteurs industriels. Mais leur performance est limitée face aux variations thermiques rapides (jusqu’à 300°C/min) et aux attaques chimiques des flux de produits corrosifs. En moyenne, ces matériaux subissent une dégradation significative après seulement 6 à 8 mois d’utilisation continue à 1200–1400°C.

Selon l’ASTM C1550, les briques MgO traditionnelles montrent une résistance mécanique réduite après 10 cycles de choc thermique (de 25°C à 1300°C), avec une perte de résistance à la flexion supérieure à 40 %.

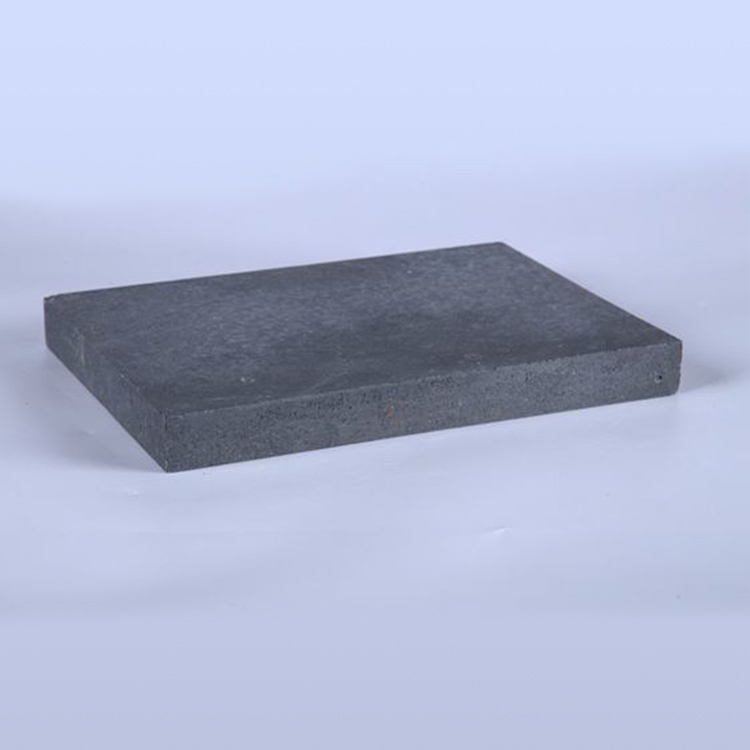

En remplaçant partiellement le chrome par une structure composite de sable de magnésite fritté + minerai de chrome, les nouvelles briques offrent une meilleure stabilité thermique (coefficient de dilatation linéaire < 0,8 % à 1400°C) et une résistance accrue aux infiltrations de scories (résistance à l’attaque acide > 90 % après 72 h à 1350°C).

Ces performances sont validées dans des cas concrets : une usine de production de soda caustique au Portugal a vu sa durée de vie de l’enduit passer de 7 mois à plus de 18 mois après avoir adopté cette technologie. Les coûts de maintenance ont baissé de 35 % en un an.

Un bon choix de matériau ne suffit pas. Pour maximiser la durée de vie, assurez-vous :

Le savoir-faire technique doit toujours aller de pair avec une bonne gestion opérationnelle. Chez Tianyang Refractories, nous accompagnons nos clients depuis la conception jusqu’à l’exploitation — y compris la formation sur l’application correcte des matériaux.

Choisissez des matériaux qui tiennent compte de vos conditions spécifiques — et bénéficiez de notre expertise en matière de sélection et de support technique.

Téléchargez notre guide gratuit de sélection des matériaux résistants à la chaleur