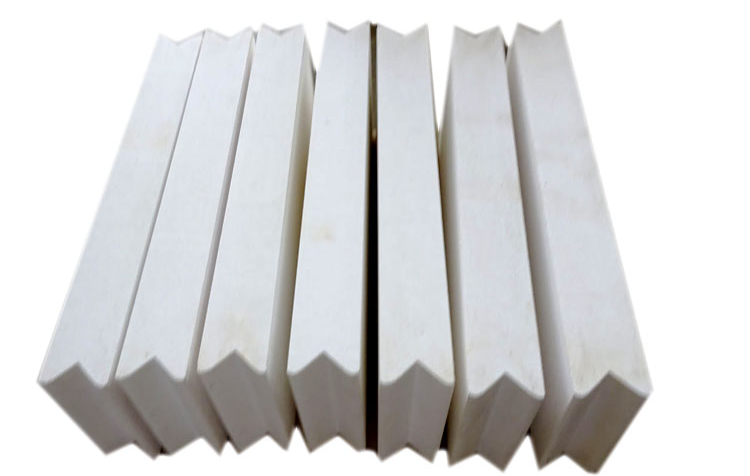

La sélection adéquate des matériaux de four est un facteur critique impactant la productivité et la qualité finale des produits dans les procédés de traitement thermique à haute température, notamment dans la plage 1000ºC à 1300ºC. Parmi les solutions avancées, les matériaux en 堇青石 (cordiérite) se distinguent par leurs caractéristiques techniques qui garantissent stabilité thermique, résistance mécanique et optimisation des coûts.

La cordiérite présente une densité relativement faible, généralement autour de 2,5 à 2,6 g/cm3, associée à une structure poreuse fine qui garantit une excellente isolation thermique et une faible conductivité calorifique, inférieure à 1,1 W/m·K à 1100ºC. De plus, sa très faible dilatation thermique (environ 1,2 × 10-6 /ºC entre 25ºC et 1200ºC) permet de minimiser les déformations sous contrainte.

Ces propriétés confèrent à la cordiérite une résistance exceptionnelle aux chocs thermiques et une stabilité dimensionnelle remarquable, réduisant les risques d’éclatement et les coûts liés aux remplacements fréquents de pièces. Par ailleurs, la performance mécanique à haute température est exceptionnelle grâce à un taux de fluage (ou coup de mou) extrêmement bas, inférieur à 0,1 % après 100 heures à 1200ºC, assurant une longue durée de vie opérationnelle.

Comme le montre ce tableau, la cordiérite combine une isolation thermique efficace avec une robustesse mécanique et une durabilité accrues, surpassant largement les briques siliceuses classiques et offrant un compromis optimal entre performance et coût.

Dans une installation de traitement thermique spécialisée dans la fabrication de céramiques techniques, le remplacement des supports en alumine par des équipements en cordiérite a permis une réduction de 35 % des arrêts imprévus liés à la défaillance des matériaux de four, tout en diminuant la consommation énergétique de 12 % grâce à une meilleure isolation. Cette évolution a significativement amélioré la stabilité des cycles de cuisson et réduit les coûts opérationnels sur une période d’un an.

Un autre exemple probant concerne une fonderie employant des fourneaux fonctionnant en continu à 1250ºC, où le passage à des supports de four en cordiérite a augmenté la durée de vie des pièces de plus de 50 %, générant ainsi un retour sur investissement rapide et une répartition optimisée des dépenses en maintenance.

Pour les applications à haute température continues ou cycliques dans la plage 1000-1300ºC, la cordiérite représente un choix stratégique alliant performances thermomécaniques, durabilité et efficacité économique. Il est recommandé d’évaluer systématiquement les paramètres suivants selon le cycle de production :

Ces éléments intégrés dans une analyse coût-performance assurent une prise de décision technique fiable, adaptée aux exigences industrielles et écologiques actuelles.

La cordiérite s’impose comme un matériau performant et économique pour les matériels de four dans les processus de traitement thermique à haute température entre 1000ºC et 1300ºC. Son faible taux de fluage, sa résistance aux chocs thermiques et sa faible conductivité thermique assurent une meilleure stabilité de process et des économies directes et indirectes. L’adoption de ce matériau contribue ainsi à améliorer la compétitivité industrielle en optimisant les coûts opérationnels tout en garantissant la qualité des produits finis.

Notre équipe technique est à votre disposition pour vous conseiller sur le choix optimal de vos matériaux de four adaptés à votre production. Contactez-nous pour une expertise personnalisée et bénéficiez d’un accompagnement complet pour maximiser vos rendements et maîtriser vos coûts.

Demandez votre consultation gratuite