Dans le domaine du frittage des matériaux magnétiques, l’utilisation de plateaux composites en alumine et mullite est devenue incontournable pour optimiser la qualité du produit et la performance du four de frittage. Cependant, un des défis majeurs reste la survenue de fissures provoquées par le stress thermique qui fragilisent les plateaux, compromettant ainsi la stabilité du procédé. Cette étude technique vise à décortiquer les causes principales de ces défaillances et à proposer des pistes concrètes d’amélioration basées sur des données expérimentales et les retours terrain.

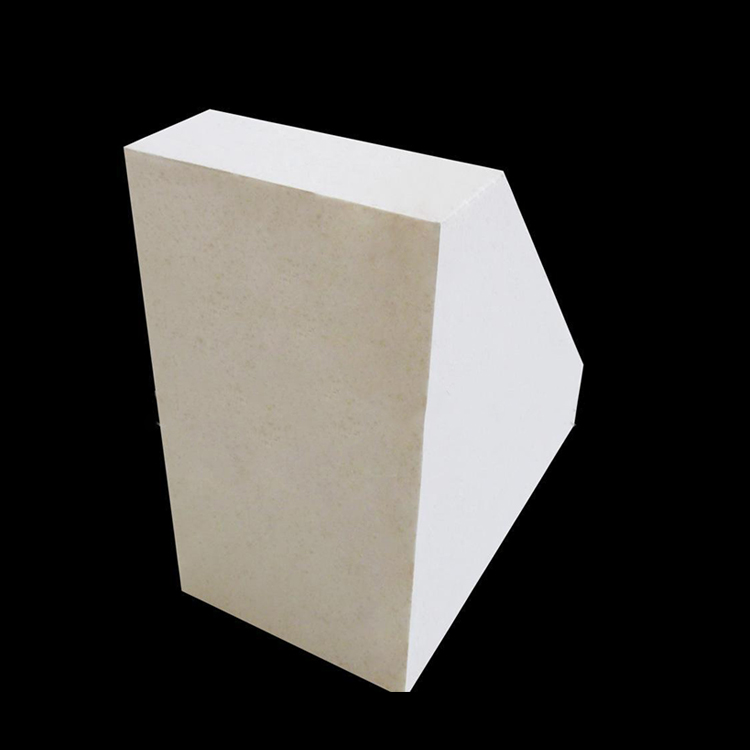

Les plateaux composites associant la rigidité mécanique de l’alumine à la résistance aux hautes températures de la mullite offrent un compromis performant pour résister aux conditions extrêmes du frittage sous atmosphère réductrice. Ces plateaux doivent maintenir une intégrité dimensionnelle à 1350–1600 °C, tout en minimisant la contamination métallique et l’oxydation de surface.

| Propriété | Valeur typique |

|---|---|

| Température de service maximale | 1600 °C |

| Coefficient de dilatation thermique | 7,5 × 10⁻⁶ /K |

| Résistance à la fissuration (K_IC) | 4,2 MPa·m^0.5 |

Les fentes apparaissent principalement en raison des gradients thermiques élevés et des contraintes mécaniques induites lors des cycles de chauffage/refroidissement. Les points critiques sont :

Des analyses au microscope électronique à balayage (MEB) ont révélé des fissures transgranulaires et des microcraquelures initiées au niveau des interfaces alumine-mullite, pointant une zone à risque prioritaire d’amélioration.

La présence de contaminants métalliques, notamment issus d’équipements ou de manipulations, aggrave la dégradation des plaquettes en favorisant la corrosion haute température et créant des points critiques pour la fissuration. Une attention particulière doit être portée à la sélection des matériaux environnants et au nettoyage rigoureux des plateaux avant usage.

L’adoption de revêtements spécifiques et le maintien d’une atmosphère contrôlée au sein du four permettent également de limiter ces risques.

L’ajustement des paramètres de frittage est un levier clé pour atténuer les phénomènes thermiques délétères :

| Paramètre | Recommandation | Impact sur fissuration |

|---|---|---|

| Vitesse de chauffe | < 5 °C/min en phase critique | Réduit les gradients thermiques |

| Temps de maintien | Optimisé à 2-3h selon matériau | Uniformise la microstructure |

| Atmosphère gaz | Contrôle rigoureux du taux O2 < 10 ppm | Limite oxydation et fragilisation |

Une entreprise européenne spécialisée dans le frittage de matériaux magnétiques a observé une réduction de 40 % des défauts de fissuration après mise en œuvre d’un contrôle précis de la vitesse de chauffe et un remplacement des plateaux par une formulation optimisée en alumine/mullite. La constance du maintien thermique a permis d’obtenir une microstructure stabilisée, confirmée par analyses MEB répétées.

Ces résultats démontrent l’importance d’une approche intégrée combinant choix de matériaux et maîtrise du process pour augmenter la durée de vie fonctionnelle des plateaux.

Pour les acteurs industriels confrontés à ces problématiques, il est conseillé de :

Des formations techniques spécifiques peuvent aussi s’avérer bénéfiques pour renforcer la capacité des équipes à anticiper et agir sur ces facteurs critiques.

L’innovation reste au cœur de la performance dans ce secteur, avec des recherches en cours pour améliorer la résistance intrinsèque des composites via des traitements thermochimiques et l’incorporation de nanostructures renforçantes. Le couplage technique et digital (capteurs thermiques, IA pour pilotage en temps réel) ouvrira de nouvelles perspectives pour réduire drastiquement les défauts liés au stress thermique.

Pour bénéficier d’une expertise personnalisée et découvrir comment optimiser vos plateaux de frittage pour des performances accrues, contactez nos spécialistes dédiés à l’innovation en matériaux réfractaires.