Le frittage des ferrites permanentes est une étape critique dans la production de matériaux magnétiques utilisés dans les moteurs électriques, les générateurs et les dispositifs électroniques. Une erreur même mineure dans l'outil de support — comme le plateau utilisé — peut entraîner des pertes significatives de rendement et des défauts structurels. Voici pourquoi les plateaux en alumine-mullite composite de haute pureté sont aujourd'hui considérés comme une norme industrielle.

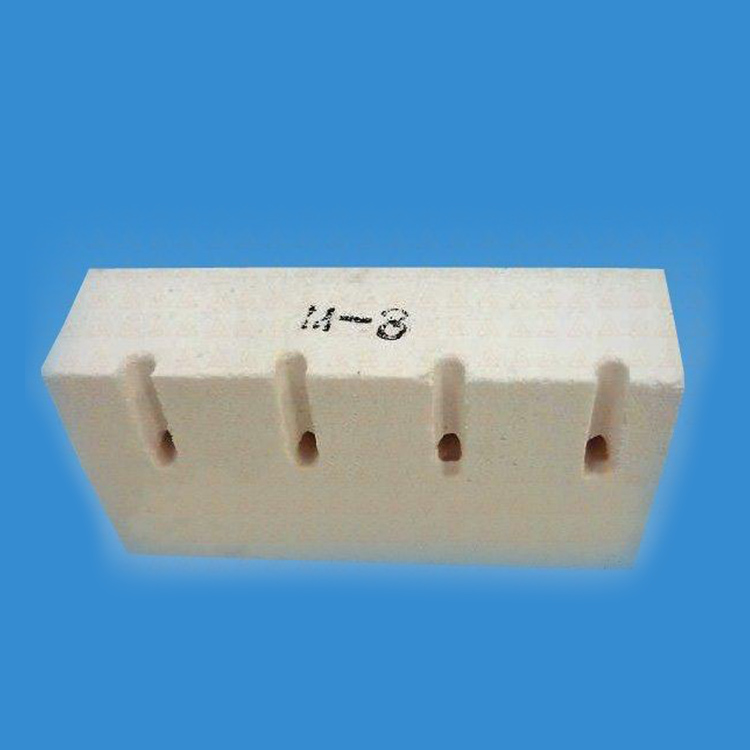

Dans les fours à atmosphère réductrice (typiquement à 1150–1250 °C), les plateaux standard en cordierite ou en alumine brute peuvent subir une dégradation rapide. En effet, leur porosité élevée (>12%) permet aux gaz réducteurs (H₂, CO) de pénétrer et de former des phases secondaires qui altèrent la surface du plateau. Selon une étude menée par l’Institut de Matériaux Avancés de Dalian (Chine), les plateaux en alumine-mullite à faible porosité (<5%) montrent une stabilité chimique supérieure de 78 % après 20 cycles de frittage.

Les plateaux contaminés par des éléments ferreux (Fe, Mn) ou des impuretés volatiles peuvent introduire des inclusions dans le matériau fritté. Cela nuit directement aux propriétés magnétiques, notamment à la coercivité. Un cas réel observé chez un fabricant européen de bobines a révélé que l’utilisation de plateaux non traités avait augmenté les taux de rejet de 12 % à 27 % sur trois mois consécutifs. Après remplacement par des plateaux en alumine-mullite purifié (Al₂O₃ ≥ 99,5 %), le taux de conformité est revenu à moins de 3 %.

| Problème courant | Cause principale | Solution technique |

|---|---|---|

| Oxydation de surface | Atmosphère oxydante locale | Utiliser un plateau avec couche anti-oxidante (SiC ou AlN) |

| Fissuration thermique | Différence de dilatation thermique | Optimiser le coefficient de dilatation (0,5–1,2 × 10⁻⁶/K) |

| Accrochage résiduel | Réaction chimique avec le ferrite | Traitements de surface hydrophobes + contrôle de température |

« Nous avons vu une amélioration immédiate de notre taux de bonnes pièces après avoir adopté ces plateaux. Le temps de réglage des paramètres a diminué de 40 %, ce qui nous a permis de passer à une production plus stable. » — Ingénieur process chez Magnetics Europe, France

En somme, investir dans des plateaux de haute pureté n’est pas un coût supplémentaire, mais une stratégie de gestion des risques industriels. La prévention des défauts à l’étape de frittage est bien plus rentable que la correction post-production.

Obtenez votre guide technique personnalisé pour le choix des plateaux