В современной керамической промышленности качественный контроль процессов обжига является ключевым фактором для достижения высокой производственной эффективности и стабильности конечного продукта. Одним из наиболее критичных параметров является минимизация деформации изделий при высокотемпературном обжиге. Последние разработки в области дизайна поддонов из композитного корунда-муллита продемонстрировали значительные улучшения в равномерности теплового распределения и устойчивости изделий.

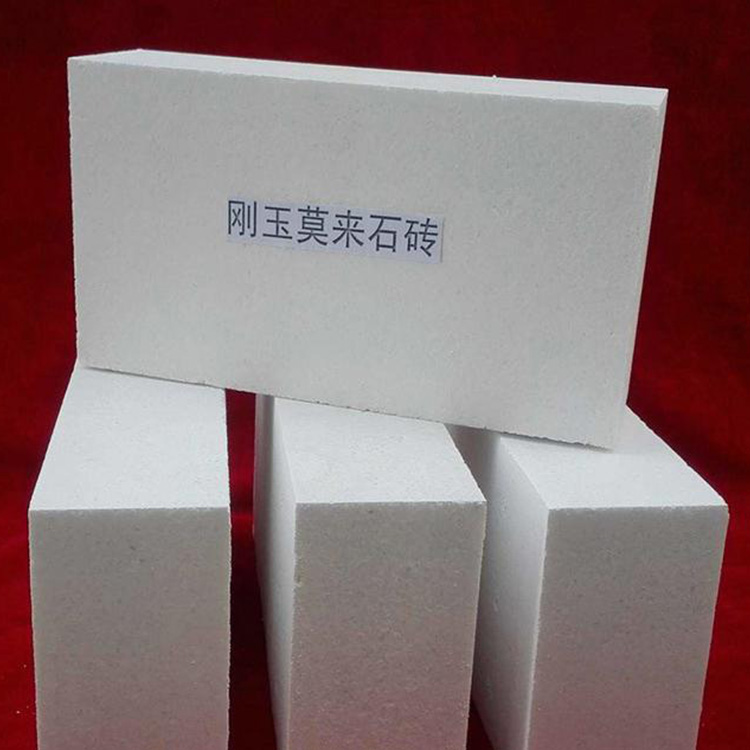

Композитный корунд-муллит сочетает в себе высокую термостойкость корунда и низкое тепловое расширение муллита, что обеспечивает оптимальную стабильность геометрии поддонов в диапазоне температур до 1700°C. Благодаря улучшенной термической проводимости и механической прочности, новые поддоны обеспечивают долговечность и снижают риск локальных перегревов, приводящих к искривлениям изделий.

Ключевой инновацией является детальный расчет распределения впадин и толщинных градиентов поддона. Стратегически размещённые впадины способствуют равномерному теплообмену, уменьшая локальные температурные градиенты, которые часто вызывают «скручивание» керамики. Толстые зоны поддона служат теплоаккумуляторами, обеспечивая стабилизацию тепла, тогда как тонкие участки способствуют контролируемому охлаждению.

| Параметр | До оптимизации | После оптимизации |

|---|---|---|

| Средний уровень деформации, % | 2,8 | 0,9 |

| Процент брака, % | 7,3 | 2,1 |

| Время обжига, мин | 480 | 460 |

Таблица демонстрирует результаты внедрения оптимизированного дизайна поддонов на производственной линии одного из наших клиентов. Снижение средней деформации до менее 1% значительно уменьшило количество бракованной продукции, повысив общий выход качественных изделий более чем на 5%.

Специалисты рекомендуют увеличивать междууровневые зазоры при штабелировании поддонов для обеспечения эффективной конвекции и предотвращения локального перегрева. Интеграция центровочных отверстий позволяет точно фиксировать положения поддонов, исключая смещения во время обжига, что дополнительно снижает напряжения и предотвращает деформации.

Реальное промышленное применение показало, что слаженное взаимодействие конструкции поддонов и технологии обжига плит существенно улучшает стабильность параметров процесса. Команда технических специалистов на месте использует тепловизионный контроль и многоточечный опрос температуры, что позволяет выявлять и оперативно корректировать недостатки до начала партии.

Продуманное согласование теплопередачи поддонов с конструкцией печного вагона обеспечивает равномерное распределение тепла на всех уровнях загрузки. Это достигается благодаря моделированию тепловых потоков и подбору материалов со схожими коэффициентами теплового расширения. В результате исключается возникновение критических разниц температур, провоцирующих внутренние напряжения и искривления изделий.

Эффективное управление процессом обжига посредством современных поддонов — это инвестиция в устойчивое качество готовых изделий и снижение производственных потерь. Наши высокотехнологичные поддоны из композитного корунда-муллита уже доказали свою эффективность в ряде крупных керамических предприятий по всему миру.

1. Регулярно проводить тепловой мониторинг для выявления «горячих» и «холодных» зон.

2. Оптимизировать толщину поддонов с учётом типа продукции и режимов печи.

3. Использовать специализированные позиционирующие элементы для стабильной укладки поддонов.

4. Внедрять обратную связь от операторов для своевременного выявления изменений в процессе.

Комплексное использование инновационных материалов и инженерных решений в сочетании с практическим опытом специалистов обеспечивает значительные преимущества в стабильности и уровне выхода продукции.