В процессе спекания магнитных материалов, таких как ферриты постоянных магнитов и неодим-железо-боровые (NdFeB) магниты, выбор подходящего поддона играет критическую роль для обеспечения качества продукции и производственной отдачи. Композитные поддоны из алюминиевого корунда и молассанита проявляют себя как надёжный материал, способный выдерживать агрессивные высокотемпературные восстановительные условия.

Режимы спекания в атмосфере с низким содержанием кислорода (обычно менее 5%) вызывают повышенные требования к устойчивости поддонов:

| Параметр | Характеристика поддонов | Контроль и оптимизация |

|---|---|---|

| Температурный предел | До 1400°C без деформаций | Регулировка скорости нагрева до ≤5°C/мин |

| Плотность | 3.85–3.90 г/см³ | Контроль сырья и процессов прессования |

| Пористость | Менее 12% | Оптимизация обжига и спекания |

По результатам лабораторных испытаний и мониторинга производственных партий, композитные поддоны из алюминиевого корунда и молассанита продемонстрировали оставаться стабильными в среднем до 200 циклов спекания при температуре 1250°C в рабочей восстановительной атмосфере. При превышении 220 циклов наблюдались микрорастрескивания до 0,2 мм и локальное накопление металлов на поверхности.

Основными причинами дефектов являются: резкие тепловые перепады, некорректное распределение давления и изменение химического состава газовой среды. В типичных случаях спекания с неконтролируемой скоростью нагрева (>10°C/мин) образовывались микротрещины, ведущие к снижению срока службы поддонов на 30%.

Пример корректировки температурного профиля приведен на следующей схеме, где показано снижение внутренних напряжений при оптимизированном цикле спекания. Эти меры способствуют увеличению производительности печи и снижению производственных потерь.

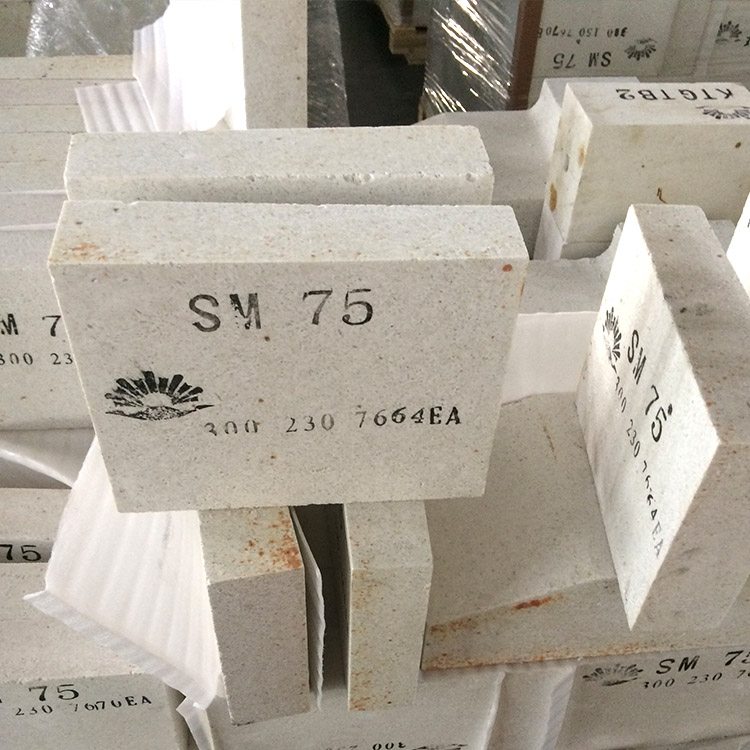

Анализ микроструктуры поверхности поддонов после 180 циклов сверху показывает равномерное распределение фаз и отсутствие заметной пористости, что подтверждает эффективность представленной технологии.

Важно уделять внимание не только техническим параметрам, но и согласованности всех звеньев технологической цепи: от контроля качества сырья до конечного контроля состояния оборудования. Рекомендуется внедрять системы обратной связи и регулярные инспекции, что ведет к прогнозируемой стабильности производства.

Направленное обучение операторов и тесное взаимодействие с производителями поддонов позволит быстро выявлять и нейтрализовать первичные признаки деградации.

Для получения индивидуального профессионального решения по подбору и оптимизации композитных поддонов свяжитесь с нашей технической командой.

Получить консультацию по кастомизированным поддонам для магнитных материалов