В процессе обжига керамические изделия часто деформируются из-за неравномерного нагрева или некорректной установки на поддонах. Особенно это актуально при использовании высокотемпературных печей, где даже небольшие отклонения в конструкции поддона могут привести к потере 5–15% продукции. В этом руководстве мы рассмотрим ключевые технические решения, которые уже доказали свою эффективность на производственных линиях в Европе и Азии.

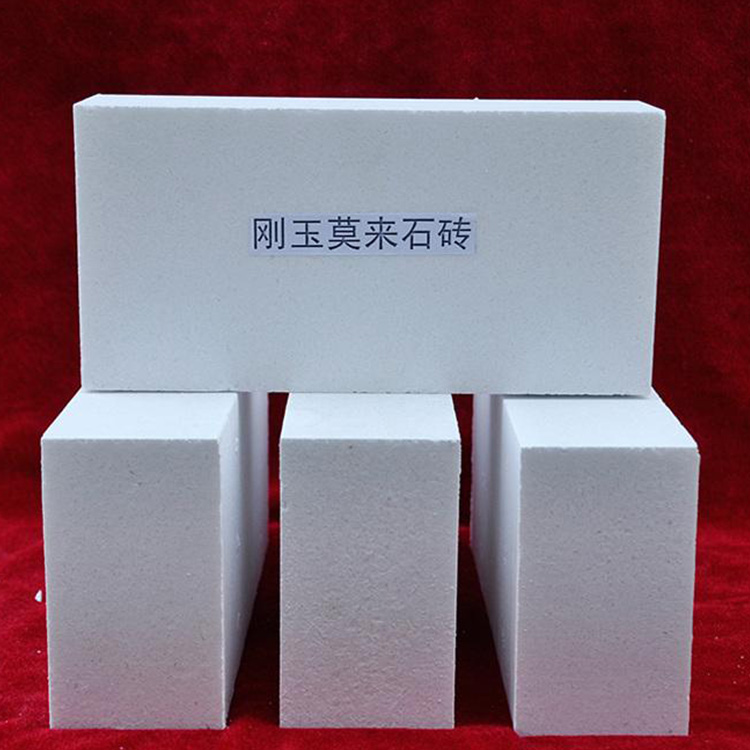

Композитный корунд-муллит (Al₂O₃–SiO₂) обладает высокой термостойкостью, устойчивостью к термическому шоку и минимальным коэффициентом теплового расширения — это делает его идеальным выбором для поддонов в промышленных печах. Согласно данным исследований, использование таких поддонов снижает деформацию керамики на 30–40% по сравнению с традиционными глиняными аналогами.

| Параметр | Традиционный поддон | Композитный корунд-муллит |

|---|---|---|

| Температурная стабильность (°C) | 1200–1300 | 1550–1650 |

| Коэффициент деформации (%) | 6–12 | 1.5–3 |

| Срок службы (циклов) | ~500 | >1500 |

Оптимальное расстояние между поддонами — 15–20 мм. Это обеспечивает свободную циркуляцию горячего воздуха без перегрева краев. Неправильно размещённые отверстия для定位 (фиксации) вызывают смещение изделий при обжиге, особенно в больших печах с мощностью >500 кВт. По данным инженеров с завода в Баварии, после внедрения точечной системы фиксации с шагом 100 мм, процент брака снизился с 7,8% до 2,1% за 3 месяца.

«Мы начали использовать поддоны с углублениями и толщиной градиента — тоньше по краям, толще в центре. Это помогло равномерно распределить тепло и снизило деформацию на 35%. Теперь наша линия работает без остановок по причине трещин в изделиях» — Иван Петров, главный технолог, завод по производству керамической плитки, Польша.

Для проверки качества установки рекомендуется использовать термографические камеры и метод контроля температуры на поверхности поддона (минимум 3 точки на каждом). Это позволяет выявить «горячие зоны» и скорректировать позиционирование перед массовым запуском.

Если ваша компания сталкивается с проблемами деформации керамики, возможно, пора переосмыслить подход к выбору поддонов. Композитные поддоны из корунда и муллита — не просто материал, а инвестиция в стабильность производства.

Получите бесплатный анализ вашего текущего процесса обжига и предложения по оптимизации поддонов — с расчетом экономии на браке.

Запросить консультацию по поддонам из корунда и муллита