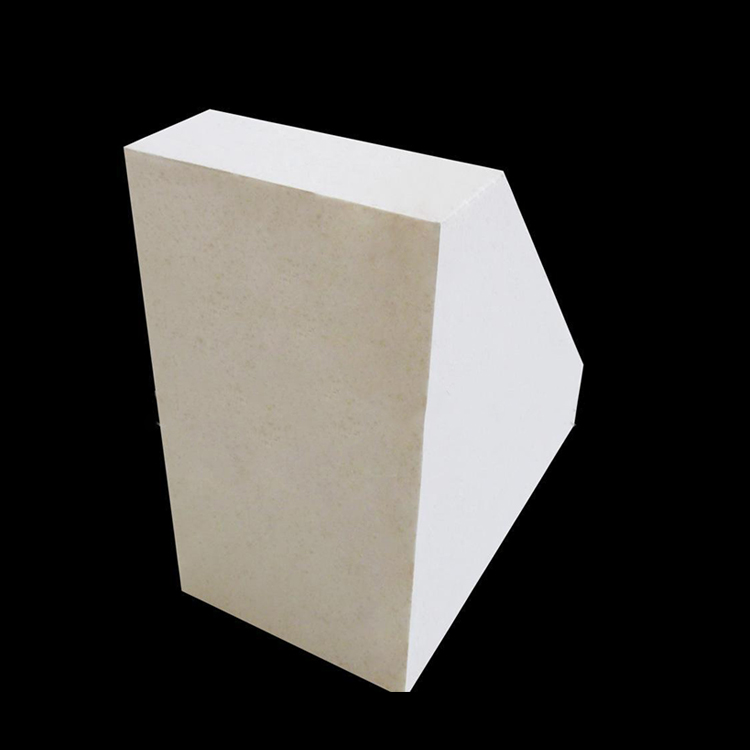

В производстве магнитных материалов процесс высокотемпературного спекания требует надежных и устойчивых подложек, способных выдерживать экстремальные условия. Композитные подложки из корунд-муллита зарекомендовали себя как идеальное решение, обладая высокой термостойкостью и низкой химической реактивностью. Однако проблема теплового напряжения и возникающего вследствие этого растрескивания остается ключевым вызовом для технологов и инженеров.

Во время цикла спекания в среде с высокой температурой и восстанавливающей газовой атмосферой (часто при температурах от 1400 до 1600 °C) подложки подвергаются неоднородному распределению температур. Это вызывает неравномерное расширение или сжатие материалов, приводящее к накоплению внутренних механических напряжений. Кроме того, различия в коэффициентах теплового расширения между корундом и муллитом создают дополнительный риск образования микротрещин.

| Параметр | Корунд (α-Al₂O₃) | Муллит (3Al₂O₃·2SiO₂) |

|---|---|---|

| Коэффициент линейного теплового расширения (×10⁻⁶ /К) | 8.1 – 8.5 | 4.5 – 5.0 |

| Температура спекания (℃) | 1450 – 1600 | |

| Максимальная прочность при высоких температурах (МПа) | 300 – 350 | 250 – 300 |

Еще одним критическим аспектом является предотвращение металлического загрязнения подложек при спекании. Использование подложек в восстановительной атмосфере ставит задачу контроля химической стабильности поверхности. Композитные подложки хорошо себя показывают благодаря возможности снижения проникновения примесей железа или никеля в магнитный материал, что улучшает однородность конечного изделия.

Практика показывает, что дополнительное поверхностное покрытие, например из высококачественного оксида алюминия, может значительно повысить защитные свойства подложек. Визуальное и микроскопическое наблюдение дефектов выявляет частицы загрязнений, которые зачастую становятся источником локального напряжения и вызывают микротрещины.

Анализ производственных данных показывает, что наилучшие результаты достигаются при правильной балансировке параметров нагрева и охлаждения. Резкий перепад температур является основной причиной пробега трещин. Рекомендуется использовать ступенчатое повышение температуры с выдержками, а также замедленное охлаждение для снятия остаточных напряжений.

| Параметр | Рекомендуемые значения | Комментарий |

|---|---|---|

| Темп. нагрева | 5–10 °C/мин | Избегать перегрева и локальных перепадов |

| Выдержка при макс. температуре | 1–2 часа | Обеспечить равномерное пропекание |

| Охлаждение | 3–5 °C/мин | Снизить термические напряжения |

Важное значение имеют и конструктивные особенности подложек: равномерное распределение фаз корунда и муллита улучшает структурную целостность, что подтверждается анализом микроструктуры и прочностных показателей испытаний.

Для повышения стабильности процесса необходимо:

Соблюдение этих рекомендаций существенно снижает вероятность возникновения тепловых трещин и способствует улучшению однородности магнитных свойств изготавливаемых материалов. В результате достигается повышение выхода готовой продукции и эффективности работы печей.

Получите экспертную поддержку по оптимизации спекания и подбору инновационных подложек