Тенденции выбора огнеупорных материалов для высокотемпературного оборудования в химической промышленности: акцент на коррозионную стойкость и сопротивление шламу

26 01,2026

Исследования отрасли

В статье проведён глубокий анализ выбора коррозионностойких огнеупорных материалов для высокотемпературного оборудования в мировой химической промышленности с акцентом на влияние сопротивления шламу и термошоковой устойчивости на долговечность материалов. На примере сравнительного анализа традиционных магнезитовых кирпичей и новых магнезит-хромовых изделий компании Zhengzhou Tianyang подробно раскрываются их физико-химические свойства, обеспечивающие надёжную и стабильную работу высокотемпературных реакторов. Рассматриваются практические примеры применения и рекомендации по обслуживанию, позволяющие специалистам получить всестороннее понимание поведения огнеупорных материалов в экстремальных условиях эксплуатации и оптимальных стратегий выбора, что способствует увеличению срока службы оборудования и снижению затрат на ремонт.

Современные тенденции выбора огнеупорных материалов для высокотемпературного химического оборудования

В условиях постоянного роста требований к эффективности и безопасности химической промышленности значительное внимание уделяется надежности и долговечности высокотемпературных реакторов. Одним из ключевых факторов, влияющих на эксплуатационный срок оборудования, является выбор耐火材料, способных выдерживать экстремальные температуры и агрессивные среды. В данной статье рассмотрим новейшие тенденции в области耐腐蚀耐火材料 с акцентом на抗渣性能 и热震稳定性, а также проанализируем преимущества инновационных магний-хромитовых огнеупорных изделий от компании «郑州天阳耐火材料有限公司» по сравнению с традиционными магнезитовыми кирпичами.

Критерии выбора耐火材料:耐腐蚀ность,抗渣性能и热震稳定性

Выбор огнеупорного материала основан на трех основных технических характеристиках, которые определяют его эффективность в химических реакторах:

- 耐腐蚀ность (коррозионная стойкость): Способность материала противостоять агрессивным химическим реакциям. Новейшие магний-хромитовые изделия демонстрируют снижение коррозионного износа на 30–40% по сравнению с традиционными магнезитовыми материалами благодаря оптимальной кристаллической структуре и химическому составу.

- 抗渣性能 (устойчивость к налипанию шлаков): Важна для предотвращения образования плотных шлаковых отложений, которые ускоряют разрушение внутреннего слоя реактора. Инновационная технология комбинирования烧结镁砂与铬矿 позволяет увеличить срок службы внутреннего покрытия на 25–35%.

- 热震稳定性 (термостойкость при резких изменениях температуры): Критерий устойчивости к термошокам при динамических температурных режимах оборудования. Магний-хромитовые изделия обладают высокой когезионной прочностью, что снижает риск появления трещин и деформаций при перепадах температур от 1000 до 1600 °C.

Технологические преимущества новаторских магний-хромитовых耐火 изделий

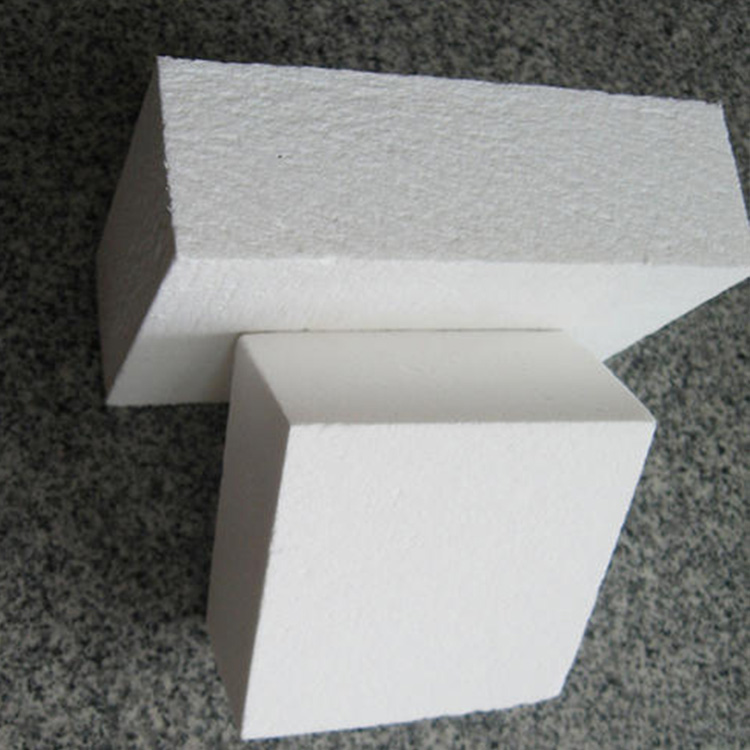

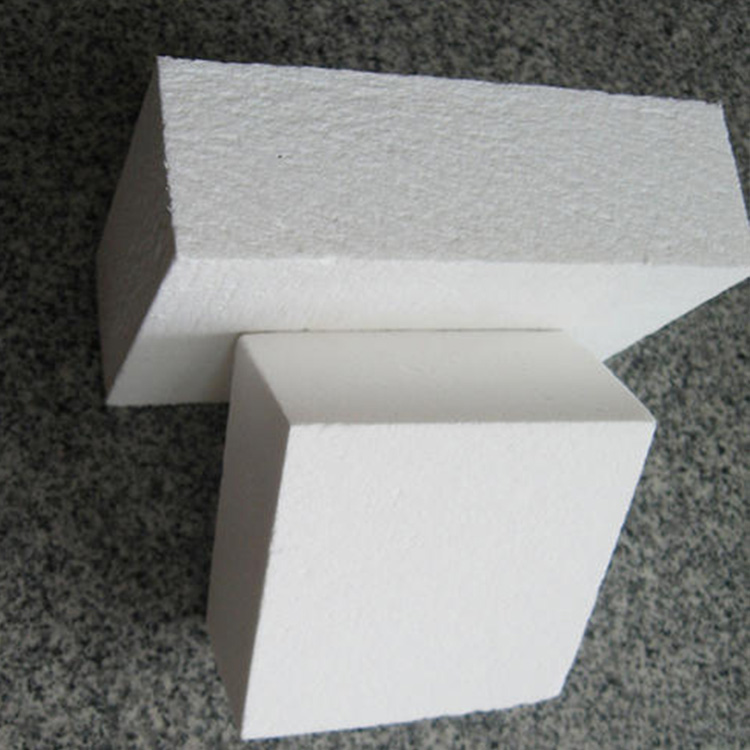

Компания «郑州天阳耐火材料有限公司» успешно внедрила серию耐腐蚀耐火砖, основанных на сочетании烧结镁砂 (спечённой магнезии) и耐火级铬矿 (огнеупорного хромита). Этот материал объединил лучшие свойства обеих составляющих и отличается следующими преимуществами:

- Повышенная механическая прочность: увеличение прочности изгиба при высоких температурах на 20% по сравнению с обычными магнезитовыми кирпичами.

- Улучшенная химическая инертность: сниженный уровень взаимодействия с активными компонентами реагентов, что уменьшает скорость износа.

- Оптимизированная структура пористости: обеспечивает устойчивость к термошоку и равномерное тепловое расширение.

- Длительный срок службы: реальные полевые испытания показывают срок эксплуатации не менее 14 месяцев в условиях химически агрессивных производств, что на 30% превышает показатели традиционных материалов.

Реальные примеры применения и рекомендации по монтажу

На примере нескольких заводов химической промышленности, использующих новые耐火材料, установлено, что снижение частоты ремонтов и простоя в среднем на 18% напрямую связано с применением инновационных магний-хромитовых耐火 изделий. Точной последовательности монтажных работ и рекомендаций можно выделить следующие:

- Обязательное проведение предварительной проверки базового слоя реактора на отсутствие трещин и деформаций.

- Использование специальных связующих компонентов, рекомендованных производителем耐火材料 для повышения адгезии.

- Контроль параметров сушки и постепенного нагрева в процессе первичного запуска оборудования.

- Регулярный мониторинг состояния耐火内衬 с помощью неразрушающего контроля минимум два раза в год.