陶瓷制品在烧成工艺中因热应力分布不均常导致变形,严重影响产品合格率和后续加工。近年来,复合刚玉莫来石托盘的引入,通过科学的结构设计与精准的热管理,显著提升了烧成过程的稳定性与陶瓷成品率。本文聚焦托盘设计优化,结合真实生产案例与一线技术经验,深入解读托盘几何形状、安装方式与窑车热传导匹配对烧成变形率的影响,帮助陶瓷制造企业找到切实可行的工艺改进方案。

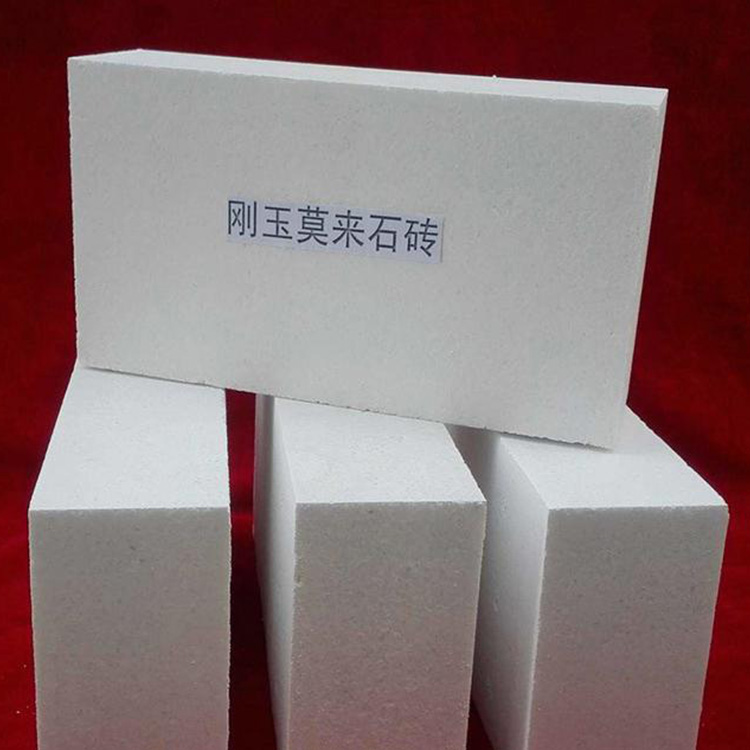

传统陶瓷托盘多采用单一材料,受热膨胀系数差异大,易产生热应力集中。而复合刚玉莫来石托盘融合了刚玉的高强度与莫来石的热稳定特性,抗热震能力提升约30%,耐烧损性优异,显著减少使用过程中的托盘破损。

在结构上,采用凹槽分布与厚度梯度设计,是该托盘的重要创新点。凹槽有助于引导热流均匀分布,减少局部过热;厚度梯度则调节不同区域的热容量,抑制热变形,确保陶瓷底部受热一致。

托盘之间的叠放间距决定了热空气在窑车内的流通效率。实地生产数据显示,托盘叠放间距由原先的10mm优化至15mm后,窑炉内部温差降低了12%,烧成变形率下降近28%。定位孔的设计通过精准定位防止托盘滑移,保障陶瓷件在烧成过程中的稳定受热,避免局部受力不均引起的变形。

| 指标 | 改良前 (传统托盘) | 改良后 (复合刚玉莫来石托盘) | 提升率 |

|---|---|---|---|

| 烧成变形率 | 6.5% | 1.9% | 下降71% |

| 成品合格率 | 93.5% | 98.1% | 提升5% |

| 托盘使用寿命 | 约450次烧成 | 约650次烧成 | 延长44% |

某国内大型陶瓷企业引入复合刚玉莫来石托盘进行烧成试验后,产品变形率从6.5%降至1.9%,成品率提升近5个百分点,托盘寿命也延长了约44%。这得益于托盘优化设计带来的均匀热传导与稳定机械定位。

来自生产现场的工程师指出,托盘的检测重点在于“热变形曲线”和“载荷适应性”两个方面。通过红外热成像与应力测试,及时发现局部过热及变形风险点,配合结构调整和安装密度管理,确保托盘与窑车热传导匹配,避免热量积聚或流失。

另外,建议定期监测托盘的使用状态,尤其是定位孔和凹槽部位的磨损情况,针对材料疲劳制定维护替换计划,保障整体系统稳定运行。

复合刚玉莫来石托盘的设计不仅要关注自身结构,还必须适配窑车整体热流环境。合理的托盘定位和间距配合窑车风道设计,实现热流均匀分布,避免气流阻塞,降低托盘与陶瓷制品间的温差,推动全厂节能降耗。

通过数字仿真及实测对比,科学调整托盘厚度梯度与凹槽几何参数,达成了窑内温度波动降低5-8℃的效果,进一步保障了烧成品质的稳定。

想进一步降低陶瓷烧成变形率?探索如何利用高性能复合刚玉莫来石托盘全面提升烧成工艺?