在高温窑具领域,堇青石材质凭借其独特的物理特性脱颖而出。堇青石具有较低的热膨胀系数,一般在(1 - 2)×10⁻⁶/℃之间,这使得它在快速加热和冷却过程中,能够较好地抵抗热应力的影响。相比其他常见窑具材料,如氧化铝,其热膨胀系数通常在(7 - 8)×10⁻⁶/℃,堇青石在热冲击抵抗方面具有明显优势。

有研究表明,在模拟快速加热冷却的实验中,堇青石窑具在经过100次热循环后,其结构完整性保持在90%以上,而氧化铝窑具的结构完整性仅为70%左右。这充分体现了堇青石在抵抗热冲击损伤方面的卓越性能。

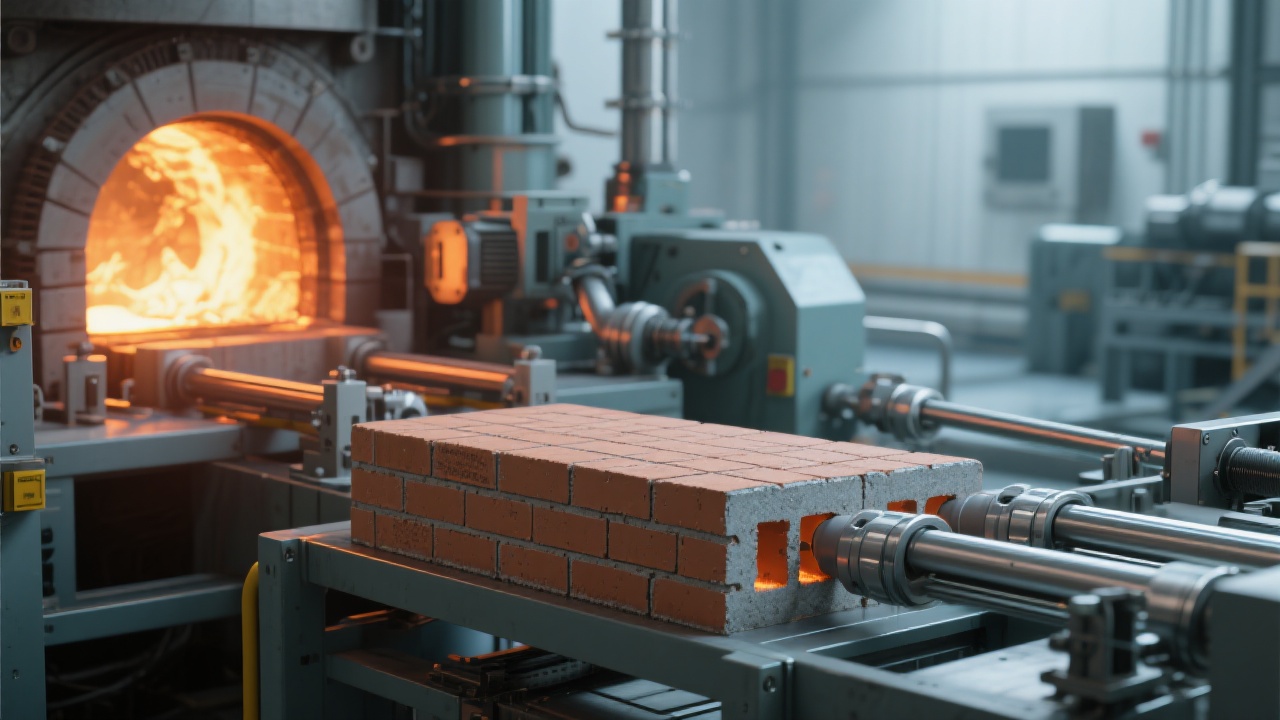

在热处理工艺中,窑具会经历反复的快速加热和冷却过程,这容易导致材料疲劳和裂纹的形成。当窑具在加热时,表面温度迅速升高,而内部温度升高相对较慢,从而产生热应力。如果热应力超过材料的屈服强度,就会在材料内部产生微小的裂纹。随着热循环次数的增加,这些微小裂纹会逐渐扩展,最终导致窑具的损坏。

根据行业权威数据,在陶瓷热处理行业中,约有30%的窑具损坏是由于热冲击导致的材料疲劳和裂纹扩展。某陶瓷厂曾使用普通窑具进行生产,由于热冲击损伤,窑具的平均使用寿命仅为3个月,而更换为堇青石窑具后,窑具的使用寿命延长至12个月,大大提高了生产效率和产品质量。

“热冲击是窑具损坏的主要原因之一,了解材料疲劳和裂纹形成机理对于有效维护窑具至关重要。” - 热处理专家

为了有效防止热冲击损伤,日常的维护和监测工作必不可少。首先,在窑具使用前,应进行全面的检查,确保窑具表面没有明显的裂纹和缺陷。在使用过程中,要严格控制加热和冷却速度,避免温度急剧变化。一般来说,加热速度不宜超过5℃/分钟,冷却速度不宜超过3℃/分钟。

定期对窑具进行无损检测也是非常重要的。可以采用超声波检测、X射线检测等方法,及时发现窑具内部的微小裂纹。通过定期监测窑具的性能指标,如热膨胀系数、抗压强度等,可以提前预测窑具的使用寿命,以便及时进行更换。

在陶瓷、金属和复合材料的热处理过程中,对窑具的要求也有所不同。对于陶瓷材料,由于其烧制温度较高,一般在1200℃ - 1500℃之间,需要窑具具有良好的高温稳定性和热冲击抵抗性能。堇青石窑具正好满足这些要求,能够有效防止陶瓷产品在烧制过程中出现变形和开裂等问题。

对于金属材料的热处理,窑具需要具有较高的强度和耐磨性。在这种情况下,可以选择经过特殊处理的堇青石窑具,以提高其性能。而对于复合材料的热处理,由于其成分复杂,对窑具的化学稳定性要求较高。堇青石窑具的化学性质相对稳定,能够满足复合材料热处理的需求。

| 材料类型 | 烧制温度范围 | 对窑具的主要要求 |

|---|---|---|

| 陶瓷 | 1200℃ - 1500℃ | 高温稳定性、热冲击抵抗性能 |

| 金属 | 800℃ - 1200℃ | 强度、耐磨性 |

| 复合材料 | 600℃ - 1000℃ | 化学稳定性 |

在窑具的维护过程中,还有一些实用的操作技巧可以提高维护效率。例如,在窑具使用后,应及时清理表面的杂质和残留物,避免这些杂质在下次加热时对窑具造成损伤。此外,可以定期对窑具进行表面处理,如涂覆耐高温涂层,以提高窑具的抗氧化和耐腐蚀性能。

您所在的行业在窑具维护方面有没有遇到类似的问题呢?可以在下方留言告诉我具体场景,我们将为您发送3个同行业的解决方案案例。