在高温工业窑炉中,快速加热与冷却已成为提升生产效率的关键工艺手段。然而,在这种极端温度变动下,窑具材质面临剧烈的热冲击,往往导致开裂损坏,影响设备寿命和生产连续性。作为操作人员和工艺工程师,你是否经常为窑具快速降温时开裂而苦恼?为什么你的窑具总在快速降温时开裂?答案就在这里。

热冲击是指材料在短时间内经历剧烈温差,产生高应力,导致微裂纹甚至断裂。窑具作为耐火材料,其承受的温度通常超过1300°C,快速的加热与冷却过程(升降温速率大于50°C/分钟)极易使窑体内部产生应力集中。

行业观察:据最新耐火材料研究数据显示,加热速率超过60°C/分钟,窑具的蠕变率显著提升,且裂纹发生概率增加近3倍。

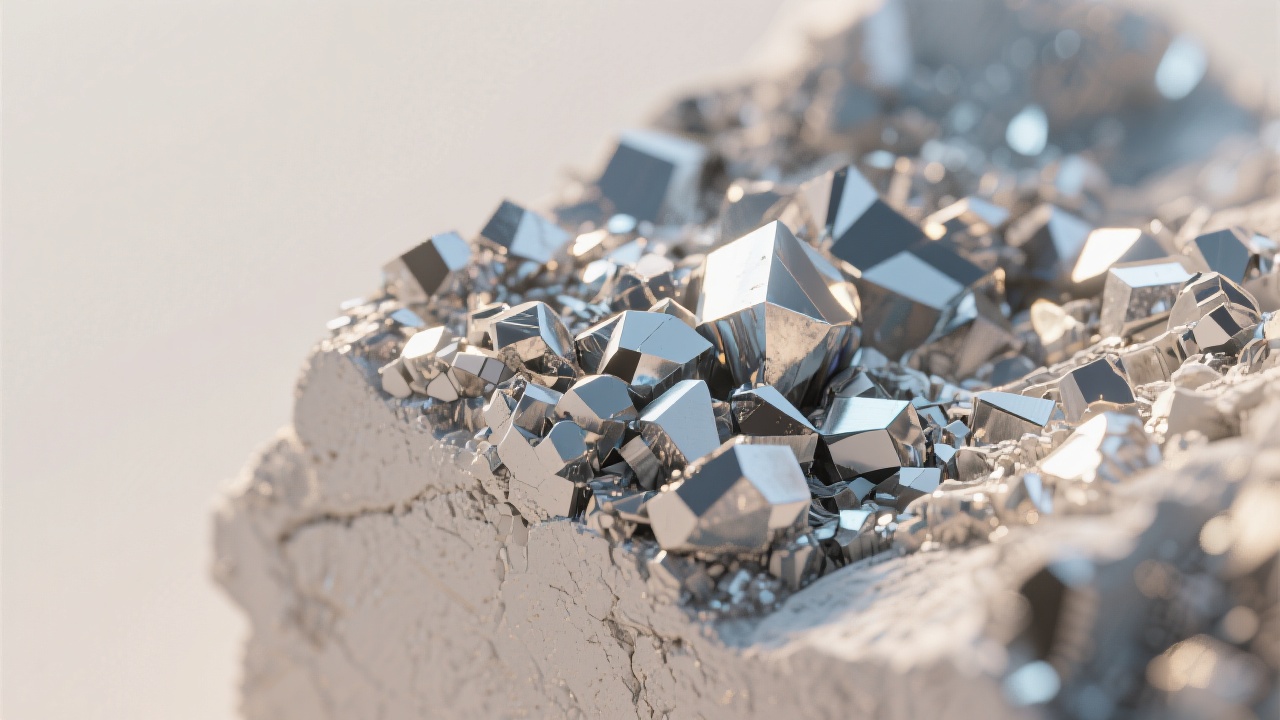

堇青石(Cordierite)材料因其独特的多孔低密度结构和优异的热物理性能,成为快速温变环境下窑具的首选。其热膨胀系数低(约2.5×10⁻⁶/K),蠕变率≤0.5% @1300°C,极大降低热应力产生。

这个原理听起来复杂,其实可以理解为堇青石就像一个天然的“缓冲垫”,多孔结构能够吸收和分散热应力,类似于防震泡沫保护易碎品。在我们为某东南亚陶瓷厂定制堇青石窑具时,成功降低了70%的热冲击裂纹,窑具使用寿命延长了近50%。

| 因素 | 影响描述 | 推荐控制措施 |

|---|---|---|

| 升温速率 | 过快升温引发应力集中,增加裂纹风险 | 控制在30–50°C/分钟,避免骤变 |

| 冷却速率 | 快速冷却导致内外温差大,诱发微裂纹 | 在关键温区(800–400°C)实施缓冷 |

| 装载方式 | 不均匀受力或堆垛压迫缩短寿命 | 合理布置,避免局部应力集中 |

| 窑体保护 | 长期积碳及污染降低耐热性能 | 定期清理,使用防护涂层 |

每日维护必须从窑具表面的外观和尺寸变化检测开始,结合红外热像仪监测温场分布,确保无异常热点。每月实施微裂纹探伤,采用超声波或声发射技术,预防裂纹扩展。

操作调试时始终保持炉温升降的均匀性,避免局部过热或过冷导致局部应力峰值。关键节点严格执行冷却缓冲期,特别是在800-400°C温区,缓冷段不少于30分钟。

陶瓷行业:产品易因快速冷却造成壳体裂纹,建议加装堇青石内衬并优化装载结构,提升窑具整体缓冲性能。

金属热处理行业:高温快速循环使用频繁,侧重窑具高温强度与蠕变性能,采用多层复合堇青石结构,有效减少窑具形变。

复合材料制造:对窑具化学稳定性要求极高,应选择纯度更高的堇青石材料,防止长期受化学侵蚀而老化。

某欧盟金属零件热处理厂,原选用常规刚玉耐火材料,因多次快速降温导致窑具频繁开裂,更换堇青石窑具后,窑具使用周期由6个月延长至10个月,设备停机率下降35%,年综合维护成本节省约30%。

排查过程中发现,主要裂纹多集中在冷却速率过快的冷区,通过调整冷却程序和提升堇青石窑具材质性能,彻底解决开裂难题。

用对材料,省下30%更换成本。选择堇青石窑具不仅是材料选择,更是生产稳定性的保障。你所在的行业有没有遇到类似问题?可以告诉我具体场景,发你 3 个同行业的解决方案案例。