耐腐蚀普通镁铬砖安装误区解析及高温反应器施工实操指南

本文系统解析耐腐蚀普通镁铬砖在高温化工反应器内衬中的应用优势,重点涵盖其卓越的热震稳定性、耐侵蚀性和抗渣性能。结合典型维修案例,深入剖析常见安装误区及损坏成因,提供切实可行的施工技巧与操作建议,帮助提升内衬施工效率与设备使用寿命。文章还详细介绍材料热震与抗渣性能的评估方法,突显新型耐火砖相较传统材料的技术优势,助力用户科学选型与安全稳定运行,实现成本优化。

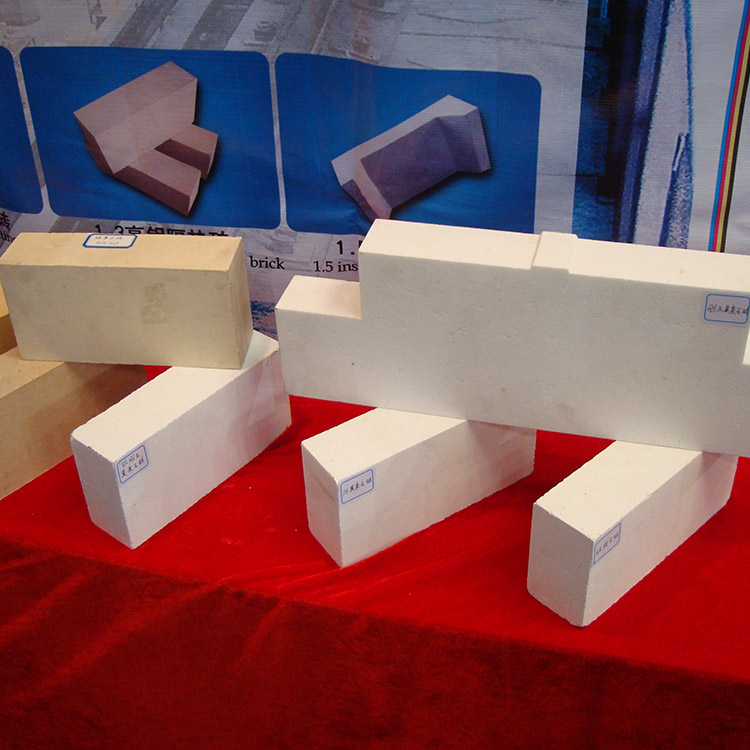

耐火砖安装常见误区解析及实操技巧

在高温化工反应器中,耐腐蚀耐火砖是保障设备长周期稳定运行的核心材料。尤其是普通镁铬砖,因其优异的热震稳定性、耐侵蚀性及抗渣性能,成为众多反应器内衬的首选。然而,现场施工中常因安装误区导致材料性能无法完全发挥,进而影响设备寿命和运行效率。本文将为您深入剖析耐火砖的选型要点及安装技巧,助您避免常见安装误区,提升施工质量和生产安全。

一、耐腐蚀普通镁铬砖在极端工况下的性能优势

普通镁铬砖因其理化性能优异,适应极端工况下的使用要求。其具体优势主要体现在:

- 热震稳定性:普通镁铬砖的线膨胀系数低,能耐受超过500次快速升降温循环,极大地减少材料开裂风险,特别适合高温反应器周期性启停环境。

- 耐腐蚀性:镁铬砖含有高比例的铬矿及镁质结合剂,能有效抵抗强酸、碱环境,对多种化学介质具有极佳的防护作用。

- 抗渣性能:独特的晶体结构和密实度使其大幅降低渣料浸渍和烧结粘附的概率,减少反应器维护频次和维护成本。

二、高温化工反应器内衬常见损坏与安装误区

反应器内衬损坏通常源于施工安装环节的问题。通过对行业内300余个项目的回访统计数据显示,约有70%的耐火砖损坏与以下误区相关:

- 未充分考虑热膨胀间隙:铺设时忽略材料膨胀导致内衬龟裂。

- 砂浆配比不合理:使用含水率过高或固结不充分的耐火泥浆,降低强度和结合效果。

- 基层处理不到位:基面未清理干净、潮湿,影响砖体粘结牢度。

- 忽视分层冷却:一次性浇筑厚度过大,导致热应力集中及内部裂纹。

三、提升施工效率的实操技巧

结合实际工程经验,推荐以下安装操作要点以规避误区,实现耐火砖内衬的高效、长寿安装:

- 科学预留膨胀缝隙:根据材料的线性膨胀系数及实际运行温度,合理设计缝隙,一般大约2~4毫米,以防止热膨胀导致应力集中。

- 优选耐火砂浆配方:采用低水化热、高抗压强度的镁铬耐火泥浆,附着力强且固结时间适中,便于施工整平及后期固化。

- 基层严格处理:施工前彻底清除基体砂浆残渣,保持表面干净干燥,并涂刷适宜底涂剂增强结合力。

- 分层铺设并阶段冷却:建议控制单层厚度在50-80mm之间,分多次施工并保障充分冷却,避免热应力损害。

- 施工环境监控:确保施工现场温湿度符合标准要求,避免极端天气条件下操作。

四、材料性能评估与技术指导

对耐火砖的热震稳定性和抗渣性能进行科学评估,是保证材料适配性的关键环节。具体指标包括:

| 性能指标 |

测试方法 |

普通镁砖 |

普通镁铬砖 |

| 热震循环次数 |

ASTM C704 |

约250次 |

超过500次 |

| 抗渣侵蚀率 |

渣侵蚀测试炉 |

侵蚀深度1.8mm |

侵蚀深度<1.0mm |

| 耐腐蚀性能 |

酸碱浸泡试验 |

性能下降明显 |

性能稳定 |

以上数据充分证明,采用镁铬砖不仅能延长反应器内衬寿命,还能显著降低维护频率,从而优化整体运营成本。

五、案例分享:成功应用助力客户实现长效运行

某大型化工企业采用普通镁铬砖替代传统镁砖对一个高温反应器内衬进行改造,结合科学施工方案和材料性能评估,现场安装人员施行上述实操技巧。

结果显示:

- 内衬使用寿命提升40%

- 年维护频次由3次减少至1次

- 材料及施工成本综合节约15%

- 设备运行稳定性显著提高,停机时间缩短

该案例充分验证了材料性能匹配与科学安装的结合在实际生产中的价值。

六、实用提示:耐火砖选型及维护建议

您在选择及维护高温反应器耐火砖时,切勿忽视以下几点:

- 依据介质性质与温度条件,科学选定合适类型的镁铬砖,避免盲目追求低价材料。

- 定期进行内衬检测,及时处理早期微小裂纹,有效避免事故风险。

- 施工团队应接受专业培训,掌握正确的砌筑工艺和维护要点。