伴随工业高温处理技术的快速发展,材料科学领域持续寻求既能满足极端温度需求,又能显著延长设备使用寿命的创新解决方案。低密度多孔堇青石材料凭借其独特的微观结构优势,在1000°C至1300°C的高温窑具应用中,展现了卓越的抗热震性能与超低蠕变率,成为高温设备核心零部件的理想基材。

堇青石(Cordierite)凭借其低热膨胀系数和良好的热稳定性,长期被作为高温窑具的核心材料。最新的低密度多孔堇青石材料通过控制气孔率达到20%~35%,孔径分布均匀且互联,微观多孔网络有效吸收热膨胀引发的应力集中,显著提升了抗热震性能。

这种材料的密度通常控制在1.4~1.7 g/cm³之间,远低于传统致密陶瓷(约2.6~3.0 g/cm³),在保证基本机械强度的前提下实现轻量化,降低窑具整体负重,减少设备能耗。

| 性能指标 | 低密度多孔堇青石 | 传统致密堇青石 |

|---|---|---|

| 密度 (g/cm³) | 1.5 ± 0.1 | 2.8 ± 0.2 |

| 蠕变率 (1000°C, 100h, %) | 0.012 ± 0.003 | 0.045 ± 0.005 |

| 热震残余强度 (%初始值) | >90% | 约65% |

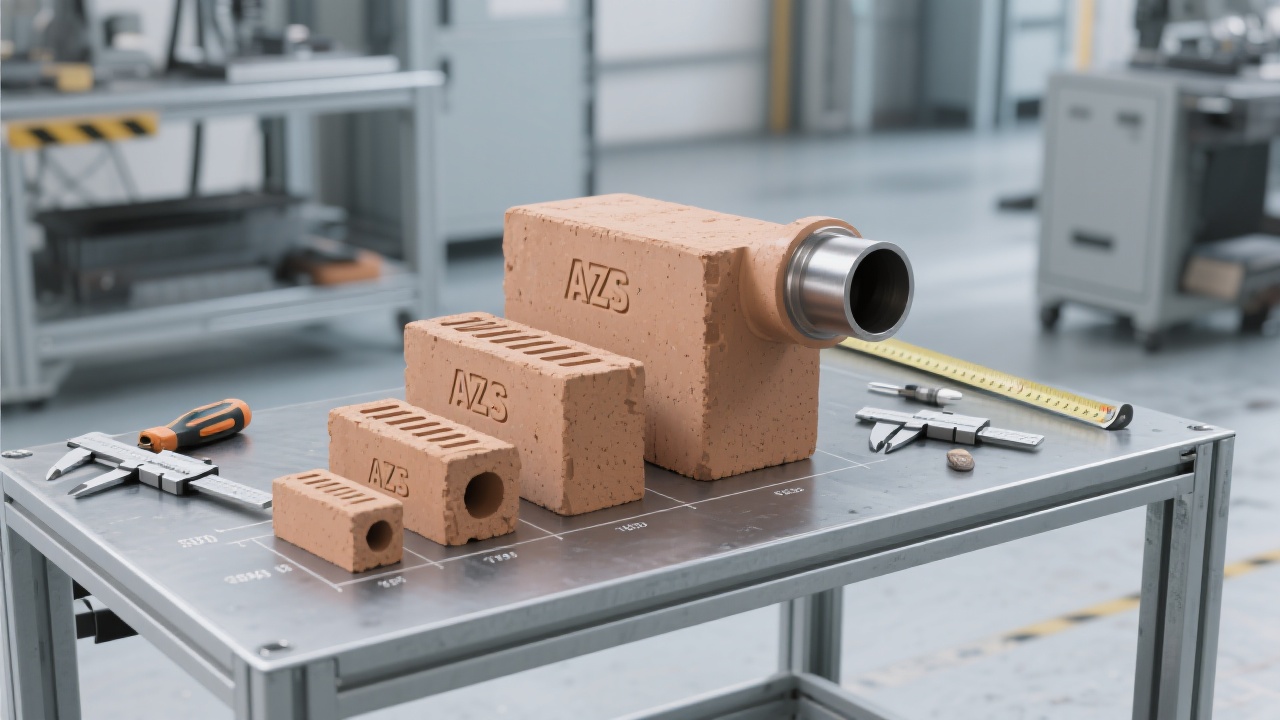

从工业应用角度看,低密度多孔堇青石材料在长期高温使用下,蠕变率降低了近3倍,热震耐受能力提升超过30%,直接意味着关键部件如安装器、曲柄、支撑系统寿命翻倍,减少了停机维护频率和成本投入。

在窑炉安装器与支撑结构中,材料必须承受剧烈的热循环变化和机械载荷。低密度多孔堇青石材料通过其优异的抗蠕变和热震特性,显著降低了窑炉整体故障率。例如,某玻璃熔制企业采用后,安装器系统平均寿命延长至4000小时以上,相较传统材料提高了近50%。

不仅如此,轻量化设计还改善了设备响应速度,提高了热处理工艺的稳定性,为高精度热处理工艺提供可靠基石。

当前堇青石多孔材料的研发热点主要集中于复合改性及新型成型工艺。通过引入纳米添加剂与优化烧结工艺,提升材料的热稳定性和机械强度,进一步压缩微观孔隙结构,有助于实现更低的热导率和更好的热震性能。

未来技术路线正向着“高性能、低成本、绿色环保”方向迈进,这不仅提升设备可靠性,更推动工业窑炉能耗与排放的双重下降,助力可持续制造之路。

全面掌握这些关键研发趋势,将使工艺工程师和采购决策者能够精准选材,实现工艺连续性与生产效率的最优组合。