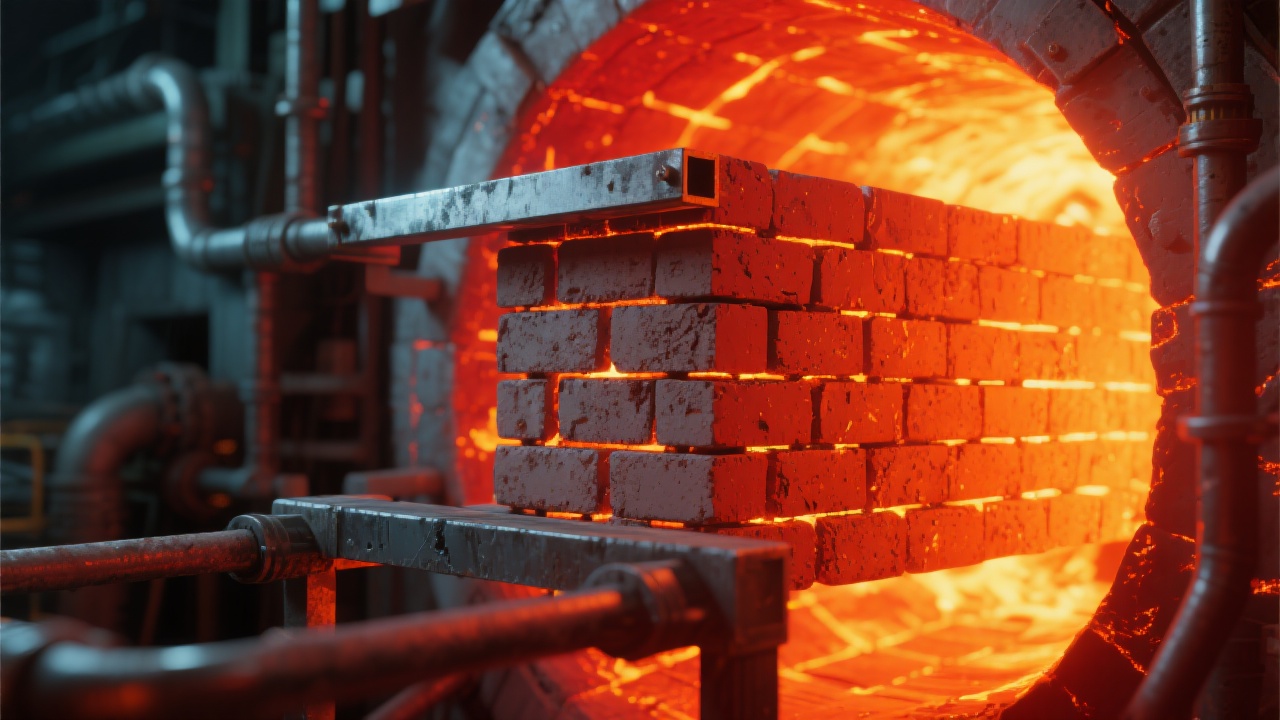

堇青石(Cordierite)多孔材料因其独特的低密度结构和卓越的热稳定性,成为工业窑炉设备中不可或缺的高温耐火材料。其孔隙率一般控制在30%-45%之间,有效减轻材料自重的同时,提升热绝缘性能。堇青石的线膨胀系数约为2.5×10-6/K,远低于多数传统耐火材料,确保在反复热循环中减少热应力,从而延长使用寿命。

在工业窑炉达到1200°C以上的高温环境下,堇青石多孔材料展现出优异的稳定性和耐热冲击性能。与高铝质陶瓷相比,其热震稳定性提升20%,这对于频繁启停的热处理工艺尤为关键。通过合理设计孔隙结构,可以有效缓冲热膨胀,避免裂纹生成及进一步扩展,显著降低维修频率。

堇青石材料的核心优势源于其具备紧密连接的多孔网络结构。扫描电子显微镜(SEM)分析显示,孔隙分布均匀,孔径多集中在50-200微米之间。这种结构不仅减低了热导率(一般约0.5 W/(m·K),低于传统耐火砖1.2 W/(m·K)),有效防止热能传导损失,还能避免内部应力集中。

以下表格汇总了堇青石多孔材料与常规高铝质耐火材料在关键热物理参数上的对比:

| 参数 | 堇青石多孔材料 | 高铝质耐火材料 |

|---|---|---|

| 孔隙率 | 35%-45% | <10% |

| 热导率 (W/(m·K)) | 0.45-0.55 | 1.1-1.3 |

| 线膨胀系数 (×10-6/K) | 约2.5 | 5.0-6.8 |

| 热震稳定性 (循环次数) | >100 | 50-70 |

堇青石多孔材料已广泛应用于工业窑炉的安装器、曲柄、毛毡以及支撑系统中。其低密度特性降低了部件自重,减少机械负担,提高设备响应速度。同时,高耐热性能保障关键部件在高温热循环过程中保持结构完整,避免断裂和变形。

例如,某国内大型钢铁厂采用堇青石多孔材料制造曲柄支撑系统后,设备维修周期从平均8个月延长至15个月,维修成本降低约30%。此外,部件的热传导效率降低,使得热处理过程更均匀,产品合格率提升5%以上。

提示:

采用堇青石多孔材料时,建议结合系统热流分布进行局部加固设计,以最大程度保障关键部件在极端工况下的性能表现。

某东南亚陶瓷厂在引入堇青石多孔材料作为窑炉安装器及支撑部件后,设备运行关键指标实现显著改善。以下为材料改造前后的关键数据对比:

| 指标 | 改造前(传统材料) | 改造后(堇青石多孔材料) | 提升幅度 |

|---|---|---|---|

| 设备平均寿命(年) | 5 | 8 | 60% |

| 热震循环适应性(次) | 60 | 110 | 83% |

| 设备维护间隔(月) | 7 | 13 | 86% |

| 能耗降低率 | - | 8% | 8% |

随着工业窑炉设备技术不断升级,对材料的高性能、多功能性需求日益增长。未来,堇青石多孔材料研发重点将聚焦于:

通过不断的技术创新与工艺升级,堇青石多孔材料将持续助力工业窑炉设备提高运行效率与可靠性,延长使用寿命,推动整个高温材料应用领域的品质升级。