在工业窑炉的高温作业中,堇青石窑具承受着1000ºC至1300ºC的极高热应力,正确的安装与热膨胀管理是保障窑炉稳定运行的核心关键。本文将从科学布设、热胀冷缩补偿、温变控制及日常巡检四个维度,为您剖析实用技巧,助力提升设备可靠性与生产效率。

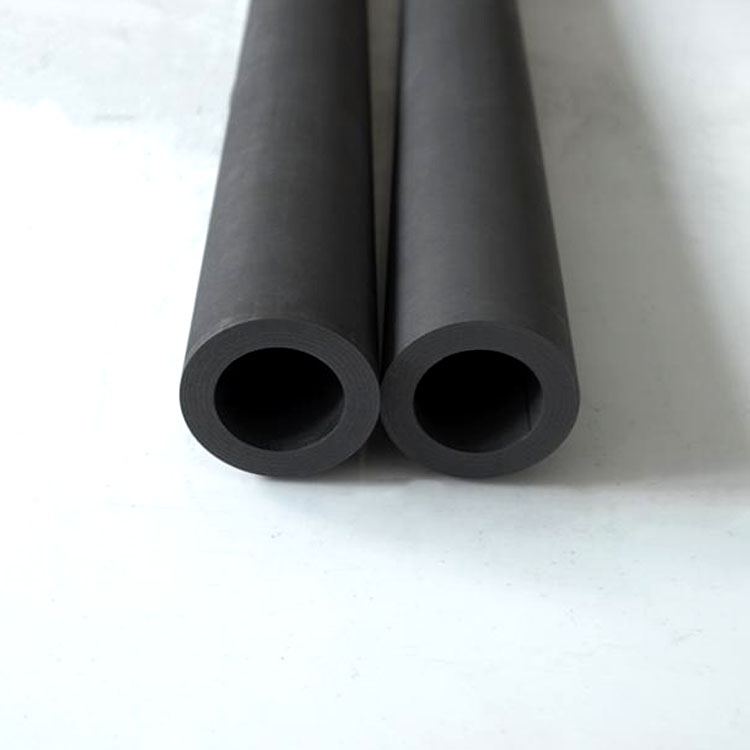

窑具作为窑炉内壁的耐火材料,承担抗热、保温及保护窑体结构的职责。在堇青石窑具中,优异的热稳定性与耐磨性决定了其使用寿命。然而,在1000ºC~1300ºC的高温环境下,常见失效模式包括裂纹、剥落、烧蚀及热震破坏,主要源自热膨胀不均、温差骤变及应力集中。

了解并合理设计热膨胀补偿结构,是防止窑具开裂和破损的首要步骤。堇青石材质的线膨胀系数约为2.5×10-6/ºC,窑具尺寸在高温下可出现1.5%~2%的线性膨胀。

科学布设原则:

“采用了Sunrise堇青石,增设膨胀缝后,我们窑炉运行稳定了超过两年,裂纹几乎没有出现。” — 河北某陶瓷厂技术主管反馈

温度的急剧升降是引发热震裂纹的主要诱因。工业生产中,温度变化速率超过15ºC/分钟时,窑具容易发生热应力惹起的微裂与剥落。为了有效控制温变对窑具的影响,您可以采用以下措施:

合理有效的巡检机制能早期识别隐患,避免故障扩大。以下推荐流程简洁实用:

| 步骤 | 操作内容 | 检测工具 |

|---|---|---|

| 目视检查 | 查找表面裂纹、剥落和色差 | 强光手电筒、放大镜 |

| 敲击振动测试 | 发出异常空洞声时记录位置 | 小锤 |

| 裂缝宽度测量 | 判定裂缝是否扩大 | 裂缝宽度规 |

| 修复建议 | 小裂纹用耐火胶补填,大裂纹需局部替换 | 耐火胶、修复工具包 |

某水泥厂在使用传统窑具时,因忽视热膨胀补偿设计,导致冷却阶段窑具大面积裂纹和多处脱落,产生停机维修成本高达年产值的1.8%。

对比采用郑州天阳“Sunrise”堇青石窑具的客户反馈,科学安装加全天候巡检,显著降低了故障率,整机运行时间提高了20%。

“自从选用Sunrise堇青石窑具,我们的窑炉维护间隔从3个月提升到9个月,设备稳定性极大提高。” — 郑州天阳客户现场工程师

选择科学养护策略不仅提升生产稳定性,更是企业降低维修费用、延长设备寿命、优化生产节奏的根本保证。掌握好窑具安装与管理技巧,是实现长效节本增效的必由之路。