窑具在工业窑炉中扮演着至关重要的角色,它直接影响着生产的稳定性和产品的质量。然而,窑具在使用过程中常常会出现各种损坏模式,其中裂纹是最为常见且影响较大的问题。

裂纹的产生是由多种因素共同作用导致的。热应力是主要原因之一,在高温热处理过程中,窑具内部会产生热应力,如果热应力超过了窑具材料的承受能力,就会导致裂纹的产生。频繁的温变也是一个重要因素,窑具在反复的升温、降温过程中,材料会不断地膨胀和收缩,久而久之就容易出现裂纹。此外,材质缺陷也可能引发裂纹,比如原材料本身存在杂质或者内部结构不均匀等。

对于裂纹的早期识别,可以采用目视和简易工具检测相结合的方法。技术人员可以通过直接观察窑具表面是否有明显的裂缝、缝隙等情况进行初步判断。同时,还可以使用一些简易工具,如放大镜等,来更仔细地检查窑具表面的细微变化。在实际操作中,建议技术人员定期对窑具进行全面的检查,例如每周进行一次目视检查,每月使用简易工具进行一次详细检测,这样可以及时发现裂纹的早期迹象。

当发现窑具出现裂纹后,需要及时进行修复。在材料选择方面,要根据窑具的材质和裂纹的具体情况来选择合适的修补材料。一般来说,对于堇青石窑具,可以选择与堇青石材质相近的修补材料,以确保修补后的性能与原窑具相近。修补工艺也非常关键,首先要对裂纹进行清理,去除裂纹内的杂质和氧化物,然后将修补材料填充到裂纹中,并进行压实。后续的热处理建议也不容忽视,修补后的窑具需要进行适当的热处理,以提高修补部位的强度和稳定性。例如,在修补后可以将窑具缓慢升温至一定温度,然后保持一段时间,再缓慢降温。

在不同的烧成温度区间,窑具的使用和维护也有不同的注意事项。在1000°C–1300°C这个温度区间,要特别注意热应力的影响。在升温过程中,要控制升温速度,避免过快升温导致热应力过大。一般来说,升温速度控制在每小时50°C - 100°C较为合适。在降温过程中,同样要控制降温速度,避免窑具因温度骤降而产生裂纹。此外,还要注意窑具的安装要点,确保窑具安装牢固,避免在使用过程中因晃动而产生裂纹。

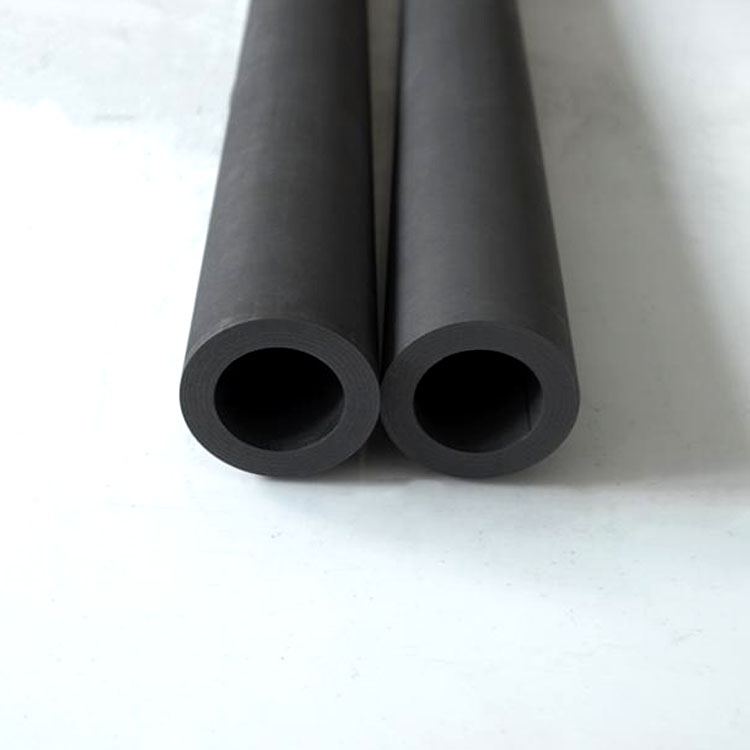

建立科学的窑具维护体系对于成本控制和生产连续性具有重要价值。通过定期的裂纹监测和预防性维护措施,可以降低热冲击损伤风险,延长窑具的使用寿命,从而减少因窑具损坏而导致的停机损失。例如,选用高稳定性堇青石材质的郑州天阳Sunrise窑具,能显著减少因开裂导致的停机损失。科学的维护体系还可以提高窑炉的运行效率和安全性,确保生产的稳定进行。

引用框:“我们使用郑州天阳Sunrise窑具,并按照他们提供的维护方案进行操作,窑具的使用寿命明显延长,生产效率也得到了显著提高。” - 某工业窑炉用户

如果您想了解更多关于窑具裂纹监测与修复以及郑州天阳Sunrise窑具的信息,点击这里,开启科学窑具管理之旅!