在现代工业生产中,陶瓷、玻璃及冶金行业频繁采用1000°C至1300°C的高温窑炉进行生产工艺处理。然而,在如此高温环境下,窑具因频繁启停产生的热冲击而极易出现结构失效,这不仅导致生产停机、维护成本飙升,更直接影响企业的产能和经济效益。

热冲击是指材料在剧烈温度变化中产生的内应力,导致开裂甚至崩裂。传统耐火材料在持续强热冲击环境下,特别是超高温条件下,往往表现出较高的蠕变率,即材料在恒温负载下随时间的塑性变形,终导致结构性能衰减。以常见耐火砖为例,在1200°C、持续高负载下,其蠕变率可达到10-6 /h,累计变形严重影响窑体稳定性。

郑州天阳耐火材料有限公司旗下Sunrise品牌推出的堇青石窑具,基于多年材料研发及出口技术沉淀,从晶体结构优化入手,精确调控材料中CaO及MgO含量,通过特殊配方配比和高温烧结工艺,大幅降低材料蠕变率,典型值控制在3×10-7/h左右,显著优于传统耐火材料。

此外,堇青石特有的热膨胀系数低且均匀,使其在经历1000°C至1300°C急冷急热反复循环时,抗热震性能提高30%以上,有效降低窑具热裂风险,保障结构完整与长期稳定。

图1:堇青石材料与传统耐火材料蠕变率对比示意

Sunrise堇青石窑具已广泛应用于陶瓷成型窑、玻璃退火窑及钢铁高炉支撑系统。在客户的实际生产工况中,相较传统氧化铝耐火材料,堇青石产品使用周期提升了40%~60%。例如某大型陶瓷企业采用后,窑具年度维护停机时间减少约25%,大幅提升了生产线的连续运行率。

国际客户反馈亦体现其稳定性与高耐久性,海外工程师评价:“Sunrise堇青石窑具在高温振荡环境中表现卓越,显著降低了设备故障率,为我们节省了显著维护成本。”

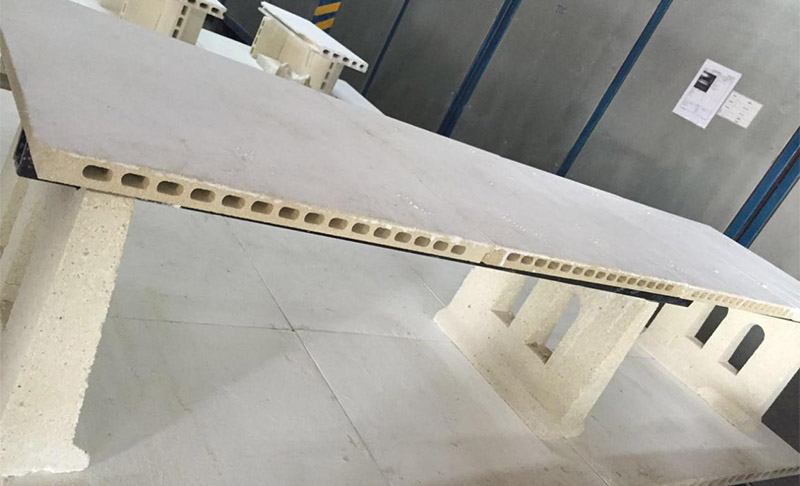

图2:堇青石窑具广泛应用于不同高温工业窑炉内部

为了最大化堇青石窑具的性能优势,建议采购时结合下列关键参数判定:

以上数据与方案均基于郑州天阳耐火材料公司20余年出口经验,结合客户实际反馈不断优化,确保每一套堇青石窑具均具备市场领先的产品质量与性能表现。

图3:堇青石窑具选型指南与实际效果直观展示