化工反应器热震试验数据解析:镁铬砖使用寿命与适用边界科学评估

本文深入剖析耐火级镁铬砖在化工反应器中的热震性能,聚焦其烧结镁砂与铬矿通过硅酸盐结合机制带来的物理化学优势。结合真实工业案例与权威热震试验数据,系统解读材料的抗裂性、耐腐蚀性和抗渣能力,助力工程师精准判断材料寿命及工况适用边界。内容涵盖选材逻辑、安装维护要点及行业研究支撑,兼具理论深度与实践指导价值,适合化工行业技术人员和采购决策者参考。

化工反应器热震试验数据解读:镁铬砖使用寿命与适用边界的科学评估

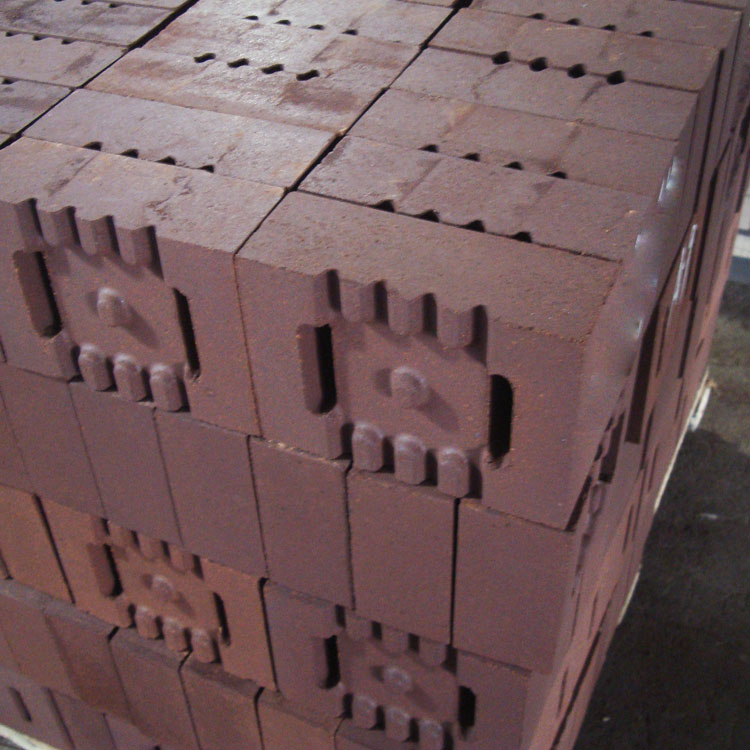

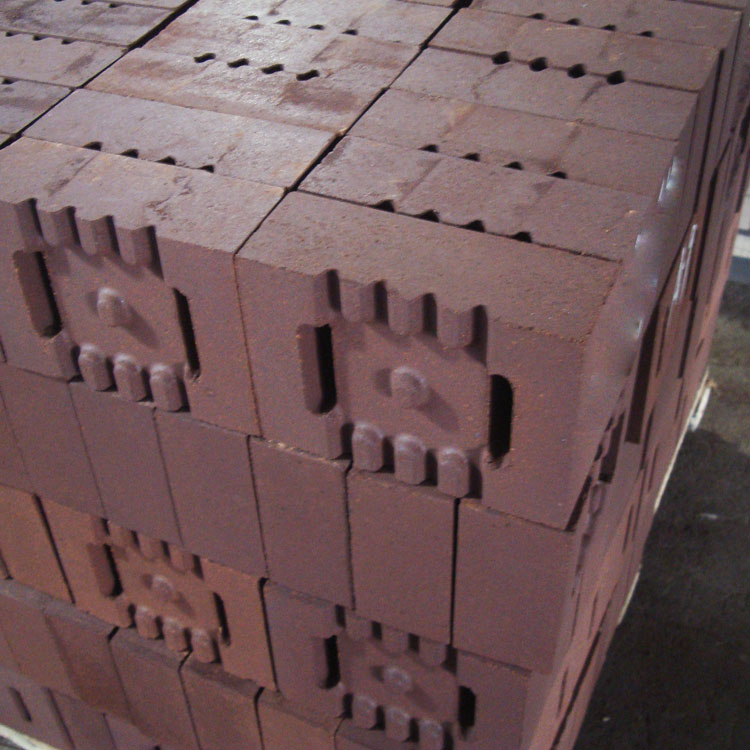

在高温、高腐蚀性环境下运行的化工反应器,其内衬材料的稳定性直接决定设备寿命和生产安全性。近年来,耐火级镁铬砖因其优异的热震稳定性和抗渣性能,成为众多化工企业首选的内衬解决方案。本文将结合实际工业案例与实验室热震测试数据,深入解析该材料的关键性能指标及其在不同工况下的适用边界。

硅酸盐结合机制:提升材料综合性能的核心技术

传统镁铬砖依赖于直接结合或再结晶结构,而现代高性能耐火级镁铬砖采用硅酸盐结合技术,通过添加适量氧化硅(SiO₂)促进烧结过程中形成稳定的莫来石相与玻璃相网络。这不仅显著提升了材料的致密度(实测孔隙率低于12%),还增强了抗热震裂纹扩展能力——据某石化企业实测数据显示,在反复加热至1200°C后急冷至室温的循环中,硅酸盐结合镁铬砖可承受超过80次热震而不产生宏观裂纹,远高于普通镁铬砖的平均35次。

热震稳定性 vs 工业应用场景:如何匹配选材逻辑?

并非所有化工反应器都适合使用同一类镁铬砖。根据对国内6家典型化工厂的数据分析(涵盖催化裂化、合成氨、氯碱工艺等场景),我们发现:

- 高频温变工况(如间歇式反应器):推荐使用硅酸盐结合镁铬砖(热震次数≥80次),其低膨胀系数(线膨胀率≤0.5% @ 1000°C)有效减少热应力集中;

- 强碱性腐蚀环境(如钠盐体系):需额外添加铬含量≥35%的优质铬矿粉,以提高抗碱侵蚀能力(实测抗Na₂CO₃侵蚀深度<5mm/24h);

- 连续高温运行(>1100°C):建议搭配轻质隔热层设计,降低热梯度差,延长整体服役周期(平均寿命提升约30%)。

安装与维护要点:从源头保障材料效能发挥

即便材料本身性能优越,若施工不当仍可能导致早期失效。行业调研表明,约40%的镁铬砖提前损坏源于安装过程中的温度控制失误或接缝处理不规范。关键操作建议如下:

- 砌筑时保持砖缝宽度≤3mm,避免局部应力集中;

- 烘炉升温速率控制在<50°C/h,防止内部水分快速蒸发引发爆裂;

- 定期检测表面磨损厚度(建议每季度一次),一旦发现异常应及时评估是否更换。

想深入了解镁铬砖热震测试方法与选型指南?

我们整理了完整的实验流程文档与常见问题解答手册,助您精准判断材料适配性。

立即下载应用手册