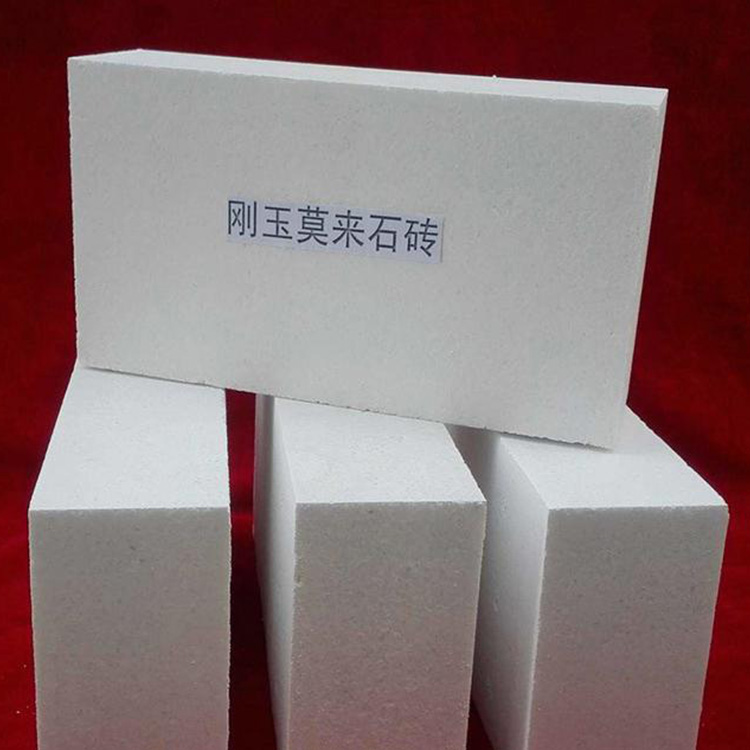

在陶瓷烧成工艺中,复合刚玉莫来石托盘扮演着至关重要的角色。它直接影响着陶瓷制品的烧成质量和成品率。据相关行业数据显示,使用优质复合刚玉莫来石托盘的陶瓷生产企业,其烧成成品率相比使用普通托盘的企业可提高 15% - 20%。

托盘的设计优化主要体现在几何形状和安装方式上。在几何形状方面,凹槽分布和厚度梯度的合理设计能够有效改善陶瓷制品的受热均匀性。例如,通过优化凹槽分布,可使热气在托盘表面更均匀地流动,从而减少局部过热或过冷的情况。据实际生产测试,采用优化凹槽分布设计的托盘,可使陶瓷制品的受热均匀性提高 25%左右。

厚度梯度的设计也是关键因素之一。不同部位的厚度差异可以根据陶瓷制品的形状和尺寸进行调整,以确保在高温烧成过程中各部位的热传导均匀。在安装方式上,叠放间距和定位孔设计对托盘的稳定性和热传导性能有着重要影响。合理的叠放间距能够保证热气在托盘之间顺畅流通,避免热量积聚。一般来说,叠放间距控制在 3 - 5 厘米时,热传导效果最佳。定位孔的精确设计则可以确保托盘在窑车中的准确安装,提高烧成过程的稳定性。

托盘与窑车热传导特性的匹配是控制陶瓷制品高温变形的重要环节。不同类型的窑车具有不同的热传导特性,因此需要根据窑车的特点来选择合适的托盘。通过精确的热传导匹配技术,可以使陶瓷制品在烧成过程中均匀受热,降低变形风险。例如,对于热传导较快的窑车,选择热传导相对较慢的托盘进行匹配,能够有效平衡热量传递,减少变形的发生。根据实际生产数据统计,采用热传导匹配技术后,陶瓷制品的变形率可降低 30% - 40%。

下面通过一个真实的生产案例来进一步说明托盘设计优化的成效。某陶瓷生产企业在使用普通托盘时,陶瓷制品的烧成成品率仅为 70%,且变形问题较为严重。通过对托盘进行几何形状优化和安装方式改进,并与窑车热传导特性进行匹配后,烧成成品率提高到了 90%,变形率降低了 35%。具体数据如下表所示:

| 改进前 | 改进后 |

|---|---|

| 烧成成品率 70% | 烧成成品率 90% |

| 变形率 25% | 变形率 16.25% |

一线技术人员的现场检测和调试经验对于提升烧成成品率至关重要。在现场检测方面,可以通过红外热成像仪等设备对托盘和陶瓷制品的温度分布进行实时监测,及时发现局部过热或过冷的情况,并进行调整。在调试过程中,根据检测结果对托盘的安装方式、叠放间距等进行微调,以确保最佳的烧成效果。例如,当发现某一区域温度过高时,可以适当增加该区域的叠放间距,以改善热气流通。

如果您想了解更多关于复合刚玉莫来石托盘的设计优势和行业应用场景,提升企业的陶瓷烧成成品率,欢迎点击 这里 咨询我们,获取专业的解决方案。