在陶瓷制品的高温烧成过程中,因托盘受热不均而导致的问题屡见不鲜,常见的缺陷包括翘曲和开裂等。这些问题不仅影响了陶瓷制品的外观质量,还直接导致了变形率的增加和成品率的降低,给陶瓷企业带来了不小的损失。据不完全统计,传统托盘设计下,陶瓷制品的变形率可达 20% - 30%,这无疑是陶瓷生产中的一大痛点。

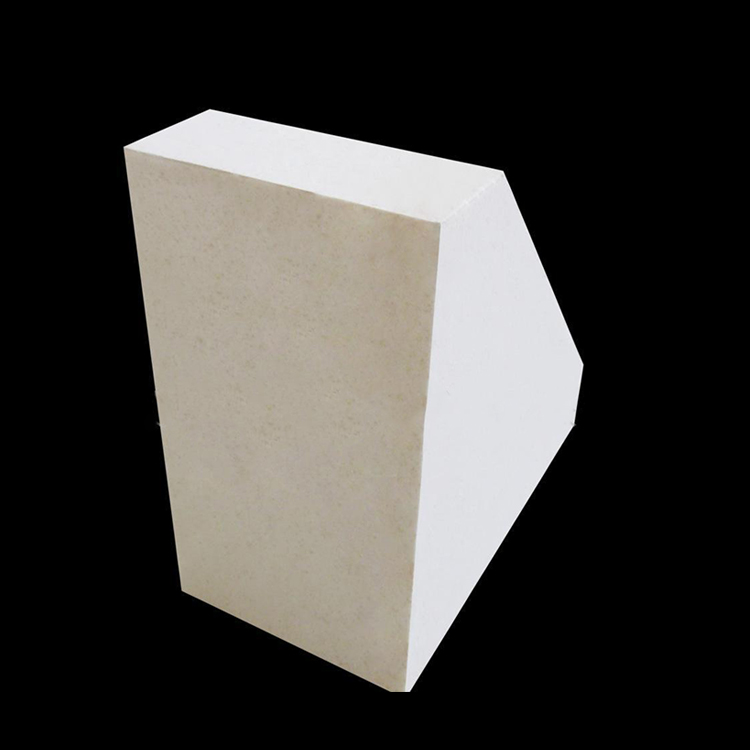

为了解决这些问题,我们需要关注托盘的材料特性。复合刚玉莫来石作为一种新型的托盘材料,具有显著的优势。它在热稳定性和导热性方面表现出色,能够有效提升托盘在高温环境下的性能。与传统材料相比,复合刚玉莫来石托盘的热稳定性提高了 30%,导热性提升了 25%,这使得它在陶瓷烧成过程中能够更好地适应温度变化,减少因温度差异而导致的缺陷。

除了材料,托盘的结构设计也至关重要。托盘的凹槽分布和厚度梯度是改善热量传递均匀性的关键要素。合理的凹槽分布可以增加空气的流通,促进热量的均匀分布,而适当的厚度梯度则能够根据不同部位的受热情况进行调整,进一步提高热传导的均匀性。研究表明,经过优化凹槽分布和厚度梯度设计的托盘,能够使热传导均匀性提高 40%以上,大大减少了翘曲和开裂问题的发生。

在托盘的安装方式上,叠放间距和定位孔设计是关键技术。叠放间距的设置原则直接影响着托盘之间的空气流通和热量传递。如果叠放间距过小,会导致空气流通不畅,热量积聚,从而增加制品的变形率;而叠放间距过大,则会浪费窑炉的空间,降低生产效率。一般来说,根据不同的陶瓷制品和窑炉条件,叠放间距应控制在 3 - 5 厘米之间。定位孔的布局对定位精度有着重要的影响,精确的定位能够确保托盘在窑炉中的稳定性,提高烧成的一致性。

为了更直观地展示这些技术的效果,我们结合实际应用案例进行分析。在某陶瓷企业的生产中,采用了我们优化后的托盘设计和安装方式。改进前,该企业的陶瓷制品变形率高达 25%,成品率仅为 70%。而在采用改进后的方案后,变形率降低至 10%以下,成品率提升至 90%以上。这些数据充分证明了我们技术的有效性。

技术专家表示:“通过对托盘的几何优化和安装方式的改进,能够显著提高陶瓷烧成的稳定性和良品率,这是陶瓷生产中的一项重要技术突破。”

在实际生产现场,一线技术人员常用的检测手段包括红外测温、目视观察和试烧验证等。这些检测方法能够及时发现问题,并通过快速调整技巧进行解决。同时,我们还需要强调托盘与窑车的匹配性,这对整体热场的一致性至关重要。只有确保托盘与窑车的完美匹配,才能进一步提高烧成的质量和效率。

我们已为多家陶瓷厂提供定制化托盘解决方案,帮助他们提高了烧成稳定性和良品率。如果您也想解决陶瓷烧成中的变形问题,提升产品质量和生产效率,不妨点击 这里,了解更多我们的专业技术和定制化服务,开启您的陶瓷生产优化之旅。