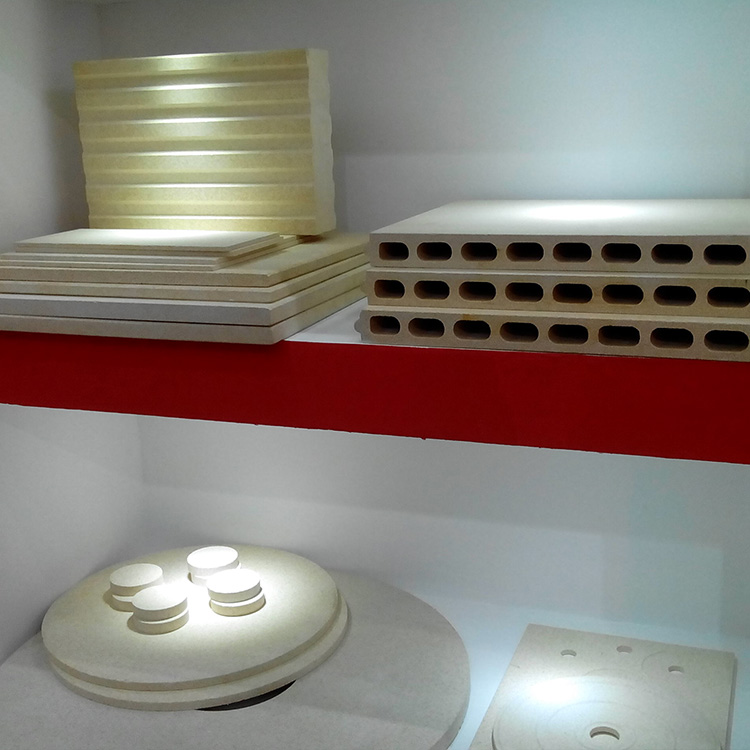

在磁性材料(如永磁铁氧体、钕铁硼)的烧结过程中,复合刚玉莫来石托盘扮演着至关重要的角色。其材料特性直接影响着磁性材料的烧结质量和生产效益。

复合刚玉莫来石托盘具有独特的材料特性。它的耐高温性能良好,能够承受磁性材料烧结过程中的高温环境。据行业研究表明,其耐火度可达1700℃以上,这使得它在高温烧结过程中能保持相对稳定的物理形态。同时,该托盘的化学稳定性也较高,在磁性材料烧结的复杂化学环境中,能有效抵抗各种化学物质的侵蚀,减少对磁性材料的污染。

然而,这些特性也并非绝对完美。在实际烧结过程中,托盘的热膨胀系数与磁性材料可能存在一定差异,这可能会在烧结过程中产生热应力,对磁性材料的结构产生潜在影响。例如,当热应力过大时,可能会导致磁性材料出现微小的裂纹,影响其磁性能。

微裂纹的产生是一个复杂的过程。在磁性材料烧结过程中,托盘受到高温、热应力以及化学环境的多重作用。当托盘内部的应力超过其材料的强度极限时,就会产生微裂纹。根据一线工程师的实际操作经验,微裂纹的产生与烧结过程中的升温速率、保温时间等工艺参数密切相关。例如,过快的升温速率会导致托盘内部热应力急剧增加,从而增加微裂纹产生的概率。

微裂纹一旦产生,就可能会引发磁材夹杂缺陷。当微裂纹存在时,托盘内部的杂质可能会通过微裂纹渗透到磁性材料中,导致磁材夹杂缺陷。这种缺陷会严重影响磁性材料的磁性能,降低其产品质量。据统计,因托盘微裂纹引发的磁材夹杂缺陷问题,在一些企业中导致的产品次品率可达10% - 15%。

.jpg)

在高温还原气氛下,复合刚玉莫来石托盘的稳定性面临着严峻的考验。高温还原气氛可能会导致托盘表面的金属元素被还原,从而产生金属污染。为了防止金属污染,企业需要采取一系列技术措施。例如,可以在托盘表面涂覆一层特殊的涂层,该涂层能够有效阻止金属元素的还原和迁移。同时,优化烧结过程中的气氛控制,确保还原气氛的均匀性和稳定性,也有助于提高托盘的稳定性。

一线工程师在实际操作中发现,通过精确控制还原气氛中的氢气含量和温度,可以有效降低金属污染的风险。例如,将氢气含量控制在一定范围内,并将温度稳定在合适的区间,能够使托盘在高温还原气氛下保持较好的稳定性。

热应力开裂是托盘在烧结过程中常见的问题之一。其主要成因是托盘内部的热应力分布不均匀。当热应力超过托盘材料的强度时,就会导致开裂。为了解决热应力开裂问题,可以通过优化烧结工艺,控制升温速率和降温速率,使托盘内部的热应力逐渐释放。例如,采用缓慢的升温速率和降温速率,可以有效减少热应力开裂的发生。

表面氧化和残留粘附问题也会影响托盘的使用寿命和磁性材料的烧结质量。表面氧化主要是由于托盘在高温环境下与空气中的氧气发生反应。为了防止表面氧化,可以在烧结过程中采用保护气氛,如氮气或氩气。残留粘附问题则是由于磁性材料在烧结过程中与托盘表面发生粘连。解决残留粘附问题可以通过对托盘表面进行特殊处理,如抛光或涂覆脱模剂。

工艺参数的优化对于提高磁性材料的烧结质量至关重要。在升温速率控制方面,根据不同的磁性材料和托盘材料,需要选择合适的升温速率。一般来说,对于复合刚玉莫来石托盘和常见的磁性材料,升温速率控制在5 - 10℃/min较为合适。在气氛匹配方面,需要根据烧结工艺的要求,精确控制还原气氛的组成和含量。例如,在烧结钕铁硼磁性材料时,需要精确控制氢气和氮气的比例,以确保烧结过程的稳定性和磁性材料的质量。

一线工程师在实际操作中积累了丰富的经验。通过对多个典型案例的分析,发现合理的工艺参数优化可以使磁性材料的烧结质量得到显著提升,产品次品率降低至5%以下。

如需获取更多定制化技术支持和资料,以优化您的磁性材料烧结工艺,请点击 https://refractorysunrise.com/zh/products/cordierite-sagger-tray.html?Marketing=CAT 联系我们的技术支持团队。