你是否正在为化工反应器频繁更换内衬而头疼?尤其在温度突变、强腐蚀性介质冲击下,传统镁砖常出现开裂、剥落甚至局部熔融——这不仅影响生产连续性,更直接拉高维护成本。

根据行业统计,在典型高温酸性工况(如硫酸生产、合成氨反应)中,普通烧结镁砖的平均服役周期仅为6–8个月。其主要失效机制是:热膨胀系数偏高(约7.5×10⁻⁶/K)+ 抗渣能力弱(Al₂O₃/SiO₂易形成低熔相)。一旦遇到突发升温或冷却不均,微裂纹迅速扩展,导致结构性崩塌。

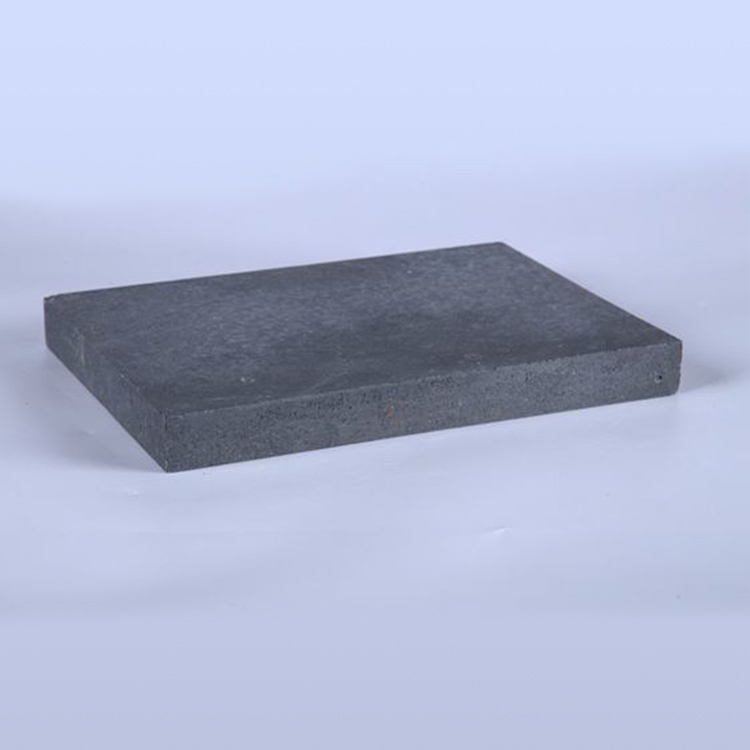

我们通过某石化企业实际案例验证:将原使用镁砖的反应器内衬替换为含铬矿粉(Cr₂O₃≥15%)的烧结镁铬砖后,在连续运行18个月内未发生任何结构性破损。关键在于:

“选择正确的内衬材料,等于给设备装上了‘防弹衣’。”—— 张工,天阳耐火材料高级技术顾问,拥有15年工业炉窑设计经验。

即便材料再好,不当施工也会埋下隐患。我们建议:

✅ 使用专用高强粘土结合剂,避免水泥基材料引发二次反应;

✅ 每层砌筑厚度控制在15–20mm,预留膨胀缝(建议每米设2mm间隙);

✅ 启动前进行阶梯式升温(≤50°C/h),防止骤热造成内部应力集中。

作为全球超过30个国家客户的长期合作伙伴,天阳耐火材料已成功交付超500套高温反应器内衬解决方案。我们不只是卖产品,更是提供从失效分析到定制化方案的一站式服务。