在陶瓷、冶金和耐火材料烧结等行业中,1000ºC–1300ºC的高温环境是常态。然而,许多企业仍面临一个现实问题:窑具频繁开裂、变形甚至断裂,导致停机维修成本飙升,生产连续性被打断。

“我们曾每月更换一次窑车托板,每次停产损失超$5,000。直到改用堇青石材质后,寿命延长了3倍。” —— 欧洲某瓷砖厂技术主管(客户实录)

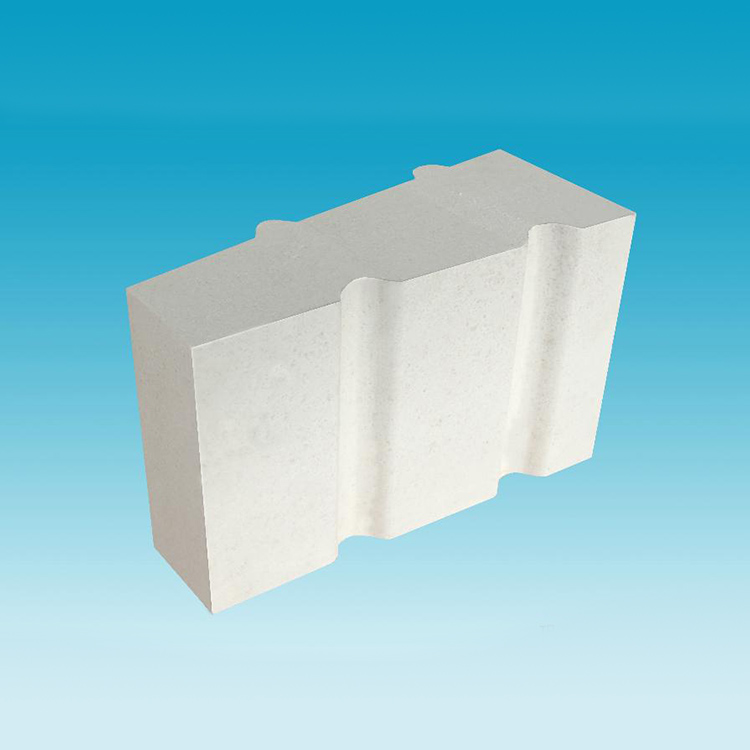

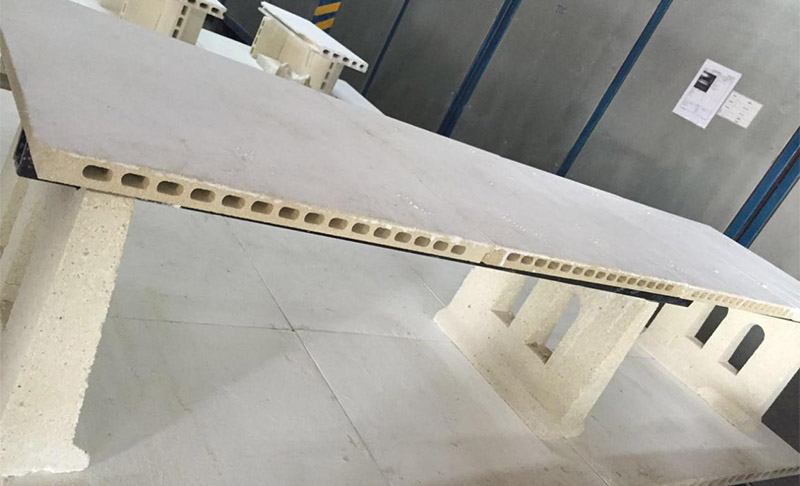

传统莫来石或高铝砖窑具在高频温变下易产生微裂纹,进而引发结构性失效。而堇青石材料凭借其独特的晶体结构,在1200℃下蠕变率仅为0.3%(行业平均为1.2%),且热震循环测试可达50次以上不崩裂(普通材料仅15–20次)。这背后不仅是配方优化,更是成型工艺与烧结温度控制的精细化结果。

我们已为全球超过80家客户验证了这一解决方案的有效性:

这些数据并非孤立案例,而是基于12个月以上的实际运行监测得出——这才是真正值得信赖的技术决策依据。

你的窑炉是否面临类似挑战?如果你正经历以下情况,请认真评估当前窑具性能:

✅ 温度波动频繁(>3次/天)

✅ 常规更换周期短于6个月

✅ 维修工时占总产线时间超15%

这不是简单的“换材料”,而是对整个窑炉系统效率的一次升级机会。