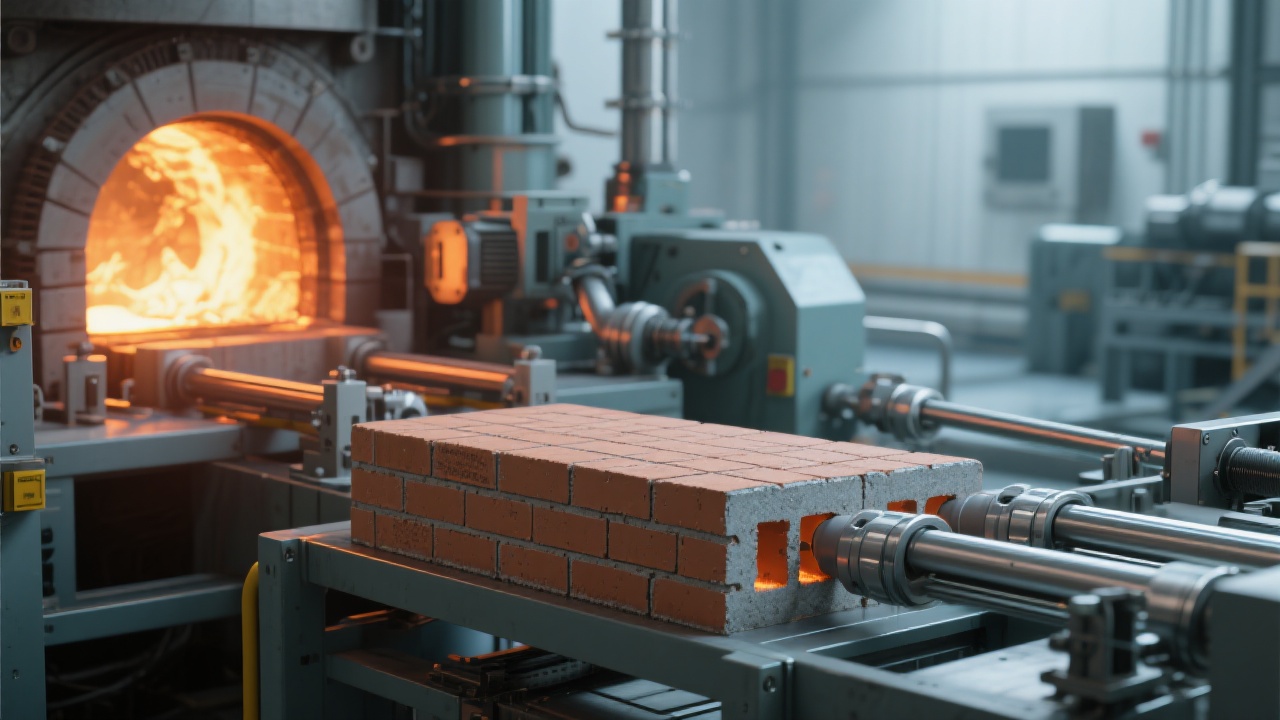

在陶瓷、金属及复合材料的高温热处理工艺中,快速加热与冷却(Rapid Heating/Cooling)已成为提升生产效率的核心手段。然而,这也对窑具材料提出了前所未有的考验——热冲击应力极易引发开裂、疲劳甚至失效。在这一背景下,堇青石窑具凭借其独特的物理结构和优异的热稳定性,正成为全球高端热处理行业的首选。

堇青石(Mg₂Al₄Si₅O₁₈)是一种天然矿物衍生的低膨胀陶瓷材料,其热膨胀系数仅为 1.5 × 10⁻⁶ /°C(25–1000°C),远低于传统莫来石或刚玉类窑具(约 4–6 × 10⁻⁶ /°C)。这使得它在从室温骤升至1300°C时仍能保持结构完整性。

更重要的是,堇青石具有典型的低密度多孔微观结构(典型孔隙率15–25%),这种结构不仅减轻重量(密度约2.5 g/cm³),还显著提升了热量传递效率与内部应力释放能力。据德国弗劳恩霍夫研究所数据,在连续50次1000°C→1300°C→室温循环测试中,堇青石窑具的平均裂纹扩展速率仅为传统材料的1/4。

尽管堇青石耐热冲击性能突出,但若操作不当仍可能提前失效。根据我们服务过的30+家跨国制造企业反馈,主要问题集中在:

| 失效类型 | 根本原因 | 预防建议 |

|---|---|---|

| 表面微裂纹 | 冷却不均匀或急冷(如水冷) | 使用风冷替代液冷;控制降温速率≤50°C/min |

| 整体断裂 | 长期反复热循环导致晶界弱化 | 定期进行X射线衍射检测晶格变化;每100次循环后做热震评估 |

| 粘附残留物 | 釉料或金属氧化物沉积影响导热 | 每日清洁 + 每周碱性清洗剂浸泡(pH=10–11) |

针对陶瓷烧结(如氧化锆)、金属固溶处理(如不锈钢时效)、以及碳纤维复合材料成型等场景,我们已为多个客户制定差异化的维护计划。例如:

在XX国家一家年产百万件精密陶瓷的企业中,通过优化堇青石窑具的使用与维护流程,仅半年内就实现了:设备停机时间减少40%,单位产品能耗降低12%,废品率由15%降至2%。

你所在的行业有没有遇到类似问题?可以告诉我具体场景,发你3个同行业的解决方案案例。