复合刚玉莫来石托盘在磁性材料烧结中的热应力开裂机理与改进策略解析

本教程系统阐述复合刚玉莫来石托盘在磁性材料烧结工艺中的应用难题,重点聚焦热应力引发的开裂问题及其根本成因分析。文章全面探讨托盘材料的高温耐久性、金属污染防控机制及表面氧化现象,结合典型生产案例和工艺参数优化方案,提供切实可行的改进措施。通过材料选择与环境适配性的合理设计,提升烧结质量与窑炉运行稳定性,助力相关技术人员和行业决策者实现工艺升级和效益提升。

复合刚玉莫来石托盘在磁性材料烧结中的热应力开裂问题解析

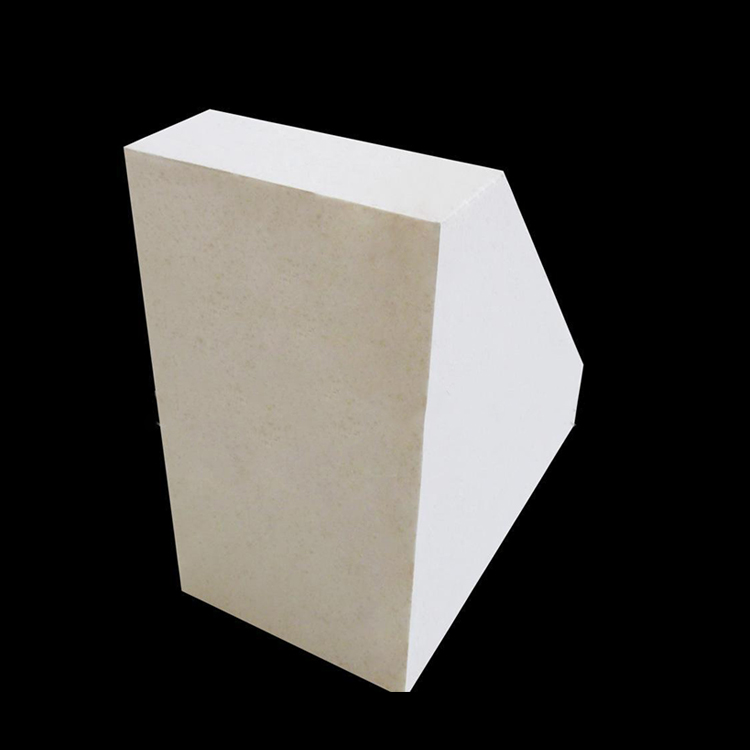

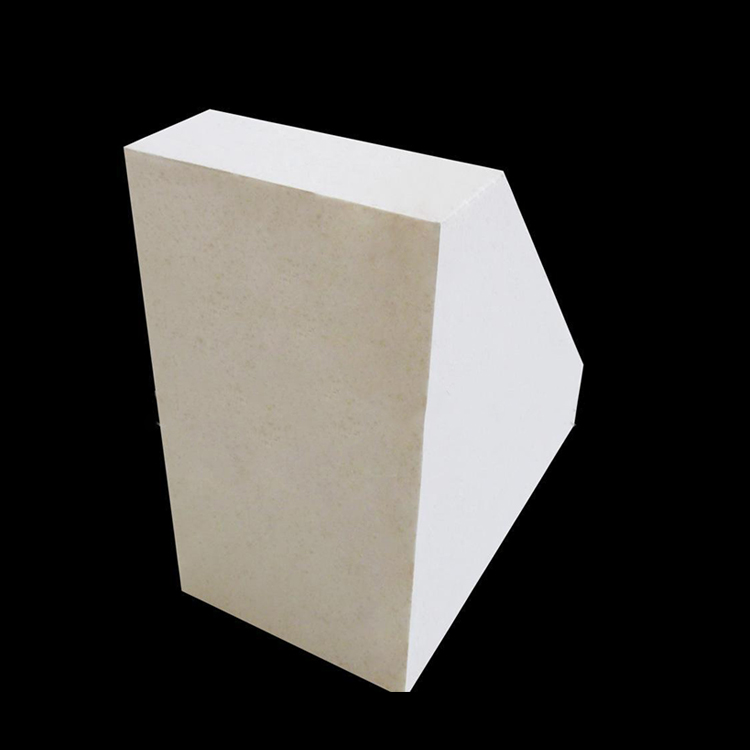

在磁性材料烧结工艺中,托盘作为重要承载部件,其性能直接影响烧结质量与生产效率。复合刚玉莫来石托盘因具备高温稳定性和耐化学腐蚀性,成为烧结窑炉领域的首选材料。然而,热应力引发的开裂问题仍然是制约托盘使用寿命和成品率的关键技术难题。

热应力开裂的成因分析

复合刚玉莫来石托盘在烧结过程中经历高温还原气氛,温度往往超过1600℃。托盘内部不同材料热膨胀系数不匹配,导致热应力集中。主要成因包括:

- 复合材料界面热膨胀差异:刚玉与莫来石成分的热膨胀系数差异约为5×10-6/K,使界面产生剪切应力。

- 温度梯度过大:急速升降温会在托盘表层与芯层形成显著温差,造成内应力累积。

- 缺陷诱发:材料内部微裂纹或夹杂物成为裂纹扩展的起始点。

防止金属污染及表面氧化的技术要点

烧结过程中,托盘需在高温还原性气氛下运行,易受到金属蒸气污染及表面氧化影响,导致性能下降。有效防护措施关键包括:

| 技术措施 |

具体方案 |

| 表面保护涂层 |

采用高温耐还原陶瓷涂层,减少金属蒸汽扩散及氧化。 |

| 窑炉气氛控制 |

优化H2含量及流速,严格避免氧气渗入,保障还原环境。 |

| 定期检修与表面处理 |

通过机械抛光或喷砂清理表面污染物,维护托盘性能稳定。 |

在实际应用中,托盘寿命可通过优化上述防护措施延长约30%至50%,有效减少因污染导致的缺陷率。

典型生产案例及工艺参数优化

某磁性材料生产企业采用复合刚玉莫来石托盘,烧结窑内最高温度设定为1650℃,升温速率控制在2℃/min,降温时速率控制在1.5℃/min。调整措施重点实施:

- 升降温曲线平缓,减缓温差梯度,降低热应力积聚。

- 瓷釉涂层厚度从0.3mm提升至0.5mm,强化表面抗污染能力。

- 增加托盘材料致密化度,显微结构中孔隙率下降20%,提升机械强度。

显微结构分析显示,采用优化工艺后托盘表面裂纹发生率由原先的25%降至8%,极大提升托盘可靠性。

材料选择与环境适配性

复合刚玉莫来石托盘应根据烧结工艺的特点,合理匹配材料成分和结构设计。关键点包括:

- 刚玉含量控制:保持刚玉含量在60%至75%,兼顾耐热性与韧性。

- 莫来石骨架设计:强化整体热稳定性,减少热膨胀不匹配。

- 表层陶瓷涂层:适应还原气氛,具备良好耐腐蚀及热震性能。

通过材料组份调整和结构优化,托盘热膨胀系数可控制在6.8×10-6至7.2×10-6/K范围内,与常用磁性材料匹配度达到90%以上。

热应力开裂诊断与改善全流程

企业应搭建完整的监测与改进体系,具体流程如下:

- 初期检测:采用声发射检测技术及显微镜观察,分析开裂部位及形态。

- 工艺验证:调整窑炉升降温速率及气氛组成,进行小批量试验验证。

- 材料优化:根据缺陷类型反馈,调整托盘配比及生产工艺。

- 持续追踪:建立数据记录系统,针对不同批次进行性能对比与趋势分析。