在高温热处理工艺中,窑具材料的选择至关重要。窑具作为承载工件进行高温处理的关键部件,其性能直接影响到热处理的质量、生产效率以及设备的使用寿命。合适的窑具材料能够确保工件在高温环境下均匀受热,避免因局部过热或过冷导致的质量问题。同时,优质的窑具材料还能减少能量损耗,提高生产效率,降低生产成本。

常见的高温窑具材料包括堇青石、莫来石、碳化硅等。这些材料在高温环境下的性能各有优劣。例如,碳化硅具有较高的热导率和强度,但在高温下容易氧化;莫来石则具有较好的化学稳定性和抗蠕变性能,但热膨胀系数较大。

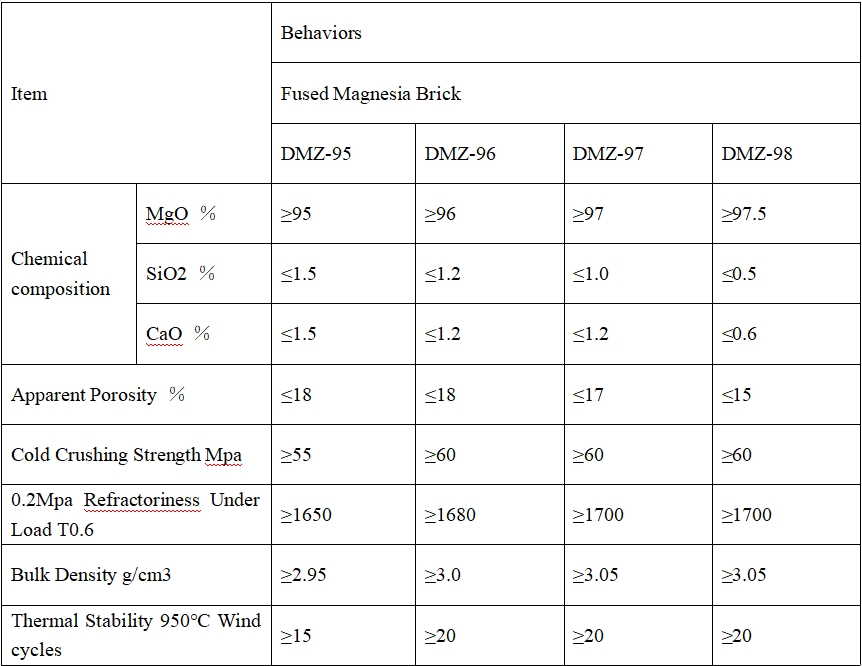

为了更直观地比较不同材料的性能差异,以下是一个简单的对比表格:

| 材料名称 | 热导率(W/m·K) | 抗蠕变性能 | 热膨胀系数(10⁻⁶/℃) |

|---|---|---|---|

| 堇青石 | 1 - 2 | 较好 | 2 - 3 |

| 莫来石 | 2 - 3 | 好 | 4 - 5 |

| 碳化硅 | 80 - 120 | 一般 | 4 - 5 |

堇青石材料在1000ºC - 1300ºC温度范围内表现卓越。其具有低密度、多孔的结构特点,这种结构使得堇青石材料具有较低的热膨胀系数和较好的耐热冲击性。在实际应用中,堇青石窑具能够承受频繁的温度变化而不发生破裂,大大延长了窑具的使用寿命。

研究表明,堇青石材料的热膨胀系数仅为2 - 3×10⁻⁶/℃,相比其他材料具有明显优势。同时,其多孔结构还能降低材料的重量,减少能量损耗,提高生产效率。

.jpg)

蠕变率和耐热冲击性是衡量窑具材料性能的重要指标。蠕变率是指材料在长时间高温和恒定应力作用下的变形速率。较高的蠕变率会导致窑具在使用过程中逐渐变形,影响工件的热处理质量。而耐热冲击性则是指材料抵抗温度急剧变化而不发生破裂的能力。良好的耐热冲击性能够确保窑具在频繁的温度变化下保持完好。

以堇青石材料为例,其较低的蠕变率和优异的耐热冲击性使得窑具的使用寿命得到显著延长。在实际生产中,使用堇青石窑具可以减少窑具的更换频率,降低生产成本。

某制造企业在高温热处理工艺中使用了堇青石窑具。在过去,该企业使用的是碳化硅窑具,由于碳化硅窑具在高温下容易氧化,窑具的使用寿命较短,需要频繁更换。而更换为堇青石窑具后,窑具的使用寿命延长了近3倍,同时生产效率提高了20%,生产成本降低了15%。

根据不同的高温热处理工艺要求,选择合适的窑具材料至关重要。对于温度在1000ºC - 1300ºC范围内的工艺,堇青石材料是一个不错的选择。在使用窑具时,还可以通过优化工艺参数,如控制加热速度、冷却速度等,进一步提高窑具的使用寿命和热处理质量。

优质的窑具材料虽然在初期可能需要较高的投资,但从长期来看,能够有效降低生产成本,提高生产效率。通过选择合适的材料和优化工艺,制造企业可以实现更高效、稳定的热处理工艺,提升产品质量和市场竞争力。

如果您想了解更多关于高温窑具材料的信息,以及如何选择最适合您生产工艺的材料,请点击【立即咨询,获取专业选材方案】。